Klasik dökümhaneler nasıl rekabetçi kalır?

Günümüzde havacılık, otomotiv ve farklı sektördeki bir çok tasarımcı az adetli ve özellikle de karmaşık geometriye sahip modellerin üretimi için 3D Metal Yazıcıya yöneliyorlar. Gerek Eklemeli İmalat teknolojilerindeki trende ayak uydurmak gerekse de yenilikçi gelişmelerden en iyi şekilde faydalanmak için gerçekleşen bu yönelim her geçen gün büyüyor. Şu ana kadar talaşlı imalat dışındaki metal parçaların bir tamamını hassas ya da kuma döküm yöntemiyle üreten döküm endüstrisinin sonu mu geliyor?

Hayır, döküm sektörü de Eklemeli Döküm teknolojileriyle gelişen ve değişen bu duruma ayak uydurabilecek. Döküm endüstrisinde de artık karmaşık ya da az adetli parçaları üretebilmek mümkün olacak. Hassas Döküm modelleri için 3D Mum Yazıcılar ile karmaşık modelleri hızlıca üretip devamında konvansiyonel dökümcülükle metal parçalar elde edilebilir. Beraberinde karmaşık kum kalıp ve maçalar da 3D Kum Yazıcı ile üretilerek hatasız ve hızlı bir şekilde döküm parçalara dönüşebilir.

Son yıllarda endüstriyel 3D Metal Yazıcılar oldukça ciddi talep gördü ve satışları arttı. Metal tozlarının katmanlar halinde serilmesi ve sonrasında yüksek lazer gücüyle sinterlenmesi/birleştirilmesi esasına dayanan bu teknolojiyi endüstri tarafından oldukça hızlı kabul edildi. Bu teknolojinin temeldeki avantajı da tasarımcıların özgürce elde ettiği ve konvansiyonel yöntemlerle bazen sonuç alamadığı modelleri hayata geçirmesi oldu.

Beraberinde, endüstriyel bir 3D Yazıcı ile üretilen parçalar oldukça ciddi maliyet tasarrufu da sağlamaya başladı. Özgür tasarımların yanında topoloji optimizasyonu uygulanmış modellerle çok daha hafif ve fonksiyonel modeller haline dönüştü.

Bu duruma havacılık sektöründen bir örnek vermek gerekirse; bir Airbus A380 uçağında emniyet kemeri tokaları gibi küçük bileşenlerini 3D Yazıcılarla üreterek toplamda kazanılabilecek 75kg’lık bir yük avantajı, uçağın operasyon yaptığı 30 yıllık ömrü boyunca 6.7M dolarlık bir yakıt tasarrufu sağlayacaktır.

Voxeljet Eklemeli Döküm teknolojileriyle üretilmiş geleceğin uçak kapı paneli

Bu örnek üreticilerin 3D Yazıcılar konusundaki heyecanını sayısallaştıran oldukça etkili bir çalışmadır. Diğer taraftan bu şekilde topoloji optimizasyonu yapılmış parçaların döküm yöntemiyle üretimi oldukça zahmetli ve maliyetli algılanıyor. Beraberinde müşteriler de döküm sektörünü oldukça gelenekçi görüyor ve esnek olmadığını düşünüyor. Bu durum bir çok dökümhaneyi gelecek için kaygılandırabiliyor. Peki bu durum döküm endüstrisinin sonunun yaklaştığı mı gösteriyor?

3D Metal Yazıcılar halen zararsız bir rakip

3D Metal baskı sistemleri halen döküm endüstrisine ciddi bir rakip durumuna gelemedi ya da bazı özel parçalar için rekabet edebiliyor. Metal 3D Yazıcılar halen büyük oranda küçük parçaların üretimine odaklı şekilde ilerliyor. Parça boyutları büyüdükçe kullanılan metal tozu ve sistem yatırım maliyet oldukça ciddi boyutlara ulaşıyor ve üretim hızları yeterli olamayabiliyor. Diğer taraftan özellikle havacılık sektöründe dökümhanelerin uzun yıllardır sertifikalı olarak ürettikleri parçalar için metal 3D Yazıcılarda yeni sertifikasyonlar gerekiyor.

3D Metal Yazıcı sistemlerinde üretim sonrasında el ile ardıl işlemler yapılması gerekiyor. Öncelikle üretim için gerekli destek yapılarının üretim sonrası modelden ayrılması için işçilik yapılmalı. İlaveten, istenilen parça özelliklerine göre 3D Metal Yazıcıda üretilen parçaların sinterleme fırınlarına ve HIP (Hot Isostatic Pressing) ardıl işlemlerine tabi olması gerekir. Diğer taraftan üretim tozlarını ele aldığımızda aluminyumdan özel alaşımlara varan geniş çerçevede kilogram fiyatları 300-1.200Euro arasında değişebiliyor. Bu fiyatları dökümhanede kullanılan bir çelikle kıyasladığımızda karşımıza 5-30Euro arasında bir kilogram fiyatı çıkıyor.

Bildiğimiz üzere, teknoloji her geçen gün gelişiyor ve iyileşiyor. Malzemeler ucuzladığında, sistemler hızlandığında, ardıl işlemler otomatikleştiğinde ve 3D Yazıcılar seri üretime elverişli hale geldiğinde ne olacak?

Dökümhaneler bu durumda kendine rekabetçi bir yol bulabilecek mi?

Rakibi kendi oyununda yenmek

Temelde, dökümhaneler de gelecekteki rekabete ayak uydurmak için 3D Yazıcı sistemleri kullanmalıdır. Bu sayede karmaşık kalıpları çok daha hızlı ve uygun maliyetle üretebilir hale gelebilecek ve gelecekteki yarışa ortak olabilecektir.

Voxeljet Püskürtmeli Bağlayıcı 3D Kum Yazıcı teknolojisiyle dökümhaneler 4.000*2.000*1.000 mm’e varan ölçülerde kum kalıp ve maçaları hızlı bir şekilde üreterek çok daha büyük ebatlı ve karmaşık metal parçaları daha kısa sürelerde bile üretebilirler. Bu durum başta az adetli seriler ve büyük ebatlı parçalar için dökümhaneleri bu oyunda rekabetçi kılmaya devam ettirecektir.

3D Mum Yazıcı teknolojisiyle de 2.000*1.000*1.000 mm’e varan hassas döküm mum modelleri de hızlıca üretilebilir ya da aynı üretim alanı içinde binlerce küçük parça üretilip hızlıca döküm sürecine geçirilebilir.

Püskürtmeli Bağlayıcı teknolojisi

3D Kum Yazıcı teknolojisi temelde silis kumlarının katmanlar halinde birleştirilmesiyle çalışır. Her seferinde üretim tablasına 300 mikron yüksekliğinde serilen kumlar bir baskı kafasından püskürtülen Furan, Fenol ya da Inorganik reçinelerle birleştirilir/bağlanır. Ardından üretim platformu bir 300 mikron kadar aşağıya hareket eder ve bir sonraki katmandaki kumlar serilir ve sonrasında bu katmandaki kumlar da püskürtülen reçine ile bağlanır ve üretim kademeli olarak bu şekilde devam eder. Üretim sonrasında kum dolu üretim havuzundan maçalar ve kalıplar tek tek çıkarılıp temizlendikten sonra döküme hazır hale gelir. Üretilen maçaların mukavemeti kullanılan bağlayıcıya göre 220-500 N/cm2 mertebesindedir.

3D Mum Yazıcı teknolojisi de PMMA tozlarının katmanlar halinde bir üretim tablasına serilmesi ve ardından bir reçine yardımıyla bağlanması esasına dayanarak çalışır. Üretim katman kalınlığı istenilen parça yüzey kalitesine bağlı olarak 80-150 mikron seviyesinde ayarlanabilir. Üretim sonrasında parçalar bir üretim havuzu içinden çıkartılıp hava tabancasıyla temizlenir. Yüzey kalitesini daha da iyi hale getirmek için mum emdirme ardıl işlemi de uygulanabilir. Sonrasında modeller bir salkıma bağlanarak etrafı seramikle kaplanır, yüksek sıcaklıkta seramik içindeki malzeme boşaltılır ve hassas döküm yöntemiyle nihai metal parçaya dönüşür.

Karmaşık parçaları 3D Kum Yazıcıyla üreterek hızlanmak

3D Kum yazıcı ile üretilen maça ve kalıplar konvansiyonel yöntemlere göre oldukça avantajlı sonuçlar ortaya koyar. Öncelikle çok daha hassas maça ve kalıp üretimleri olduğu için üretim sonrası CNC işleme ya da çapak alma gibi işlemleri ortadan kaldırır. Beraberinde 3D Kum Yazıcıda üretilecek modellerde 3D Metal Yazıcılar gibi tasarım serbestliği vardır. Döküme elverişlilik doğrultusunda bu yöntemde de konvansiyonel üretimle elde edilemeyen geometriler metal parçaya dönüşebilir.

İlaveten, 3D Kum Yazıcı teknolojisinde ikincil malzeme için maliyet harcama ya da ardıl işlem gereksinimi yoktur. Üretim esnasında reçine püskürtülmeyen kum malzemeler büyük oranda geri kazanılabilir. Ardıl işlem esnasında da üretimden çıkan bir maçayı basınçlı hava tabancasıyla temizlemek yeterlidir.

Eklemeli Döküm; Çok hızlı ve ucuz!

Püskürtmeli Bağlayıcı 3D Yazıcı teknolojisiyle metal parça üretimi diğer yöntemlere göre oldukça ekonomik ve hızlıdır. Voxeljet’in VX4000 sistemindeki baskı başlığı üzerinde yer alan 25.000’in üzerinde nozül ile saatte 120lt’ye varan üretim çıktısı elde edilebilir. Diğer taraftan3D Metal Yazıcı çıktılarını incelediğimizde saatteki üretim miktarı yaklaşık 0.1lt’dir.

Maliyet olarak kıyasladığımızda 1lt kumun üretim maliyeti 1.1Euro mertebesinde olup, kalıba dökülebilecek metal malzemenin 1lt’si de yaklaşık 4Euro’lar civarındadır. Bu değer 3D Metal Yazıcılarda 300-1.200Euro seviyelerindedir.

Havacılık ya da farklı sektörlerdeki bir çok parça 3D Kum/Mum Yazıcı teknolojisiyle çok daha ekonomik bir şekilde üretilebilir. Özellikle manifoldlar, pompalar, turbocharger parçaları, pervane gövdeleri ve koruma parçaları farklı örnekler olabilir. Aynı zamanda döküm malzemesi olarak da çok daha fazla çeşitte alaşım kullanabilmek mümkündür.

Dökümhaneler hızlı bir şekilde dijitalleşmeli!

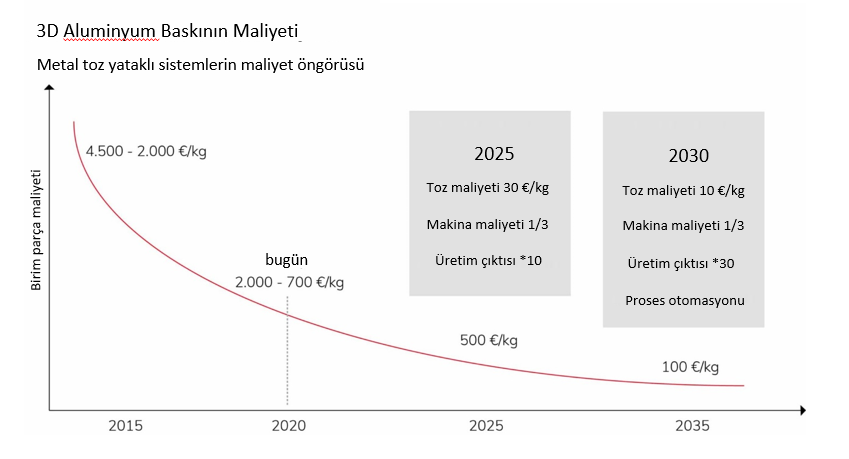

Kuşkusuz 3D metal Yazıcılar önümüzdeki dönemde daha da yaygınlaşacak ve metal parça üretimlerinde daha yaygın kullanılmaya başlanacaktır. Beraberinde sistem yatırımlarının düşeceğini ve malzeme fiyatlarının da azalacağını varsayarak bu teknolojinin bir çok üreticiyle buluşacağını öngörebiliyoruz.

Yaygınlaşan 3D Metal Yazıcı teknolojisi bir çok dökümhanenin pazarından da pay alacaktır. Her ne kadar yakın gelecekte 3D Metal Yazıcılar adetli seri üretimler için çok uygun olmayacak olsa da bu durum dökümhaneler için bir an önce harekete geçmeyi ve rekabetçi kalabilmek için teknolojilerini dijitalleştirmeyi neredeyse zorunlu kılmaktadır.

Dökümhaneler üretim aşamalarını değiştirmeden 3D Kum ya da Mum Yazıcıyı kolaylıkla sistemlerine dahil edip çok daha esnek hale gelebilirler. Özellikle de havacılık, savunma gibi sektörlerdeki tasarımların daha fonksiyonel ve hafif olması için yapılan topoloji optimizasyonu çalışmalarının üretimine hızlıca entegre olabilirler. Mevcut döküm ve parça üretimi için sertifikasyon altyapısıyla gelişen teknolojilere karşı da altyapılarını güçlendirip rekabetçi olmaya devam edebilirler.

Yazan: Davut Başaran (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)

Kaynaklar

- Başaran Teknoloji İnternet Sayfası (www.basaran.tech)

Cevapla

Want to join the discussion?Feel free to contribute!