Yüksek sıcaklık uygulamaları için geliştirilen SiMo alaşımlı ferritik sfero dökme demirler

Dökümhane Akademi’de yayımlanan çeşitli yazılarda, geleneksel olarak çeliklerin tercih edildiği bazı uygulamalar için geliştirilen çeşitli yeni nesil dökme demirleri ele almıştık. Örneğin yüksek silisyum ile güçlendirilen ve sergilediği ferritik yapı sayesinde yüksek dayanım yanında yüksek bir sünekliğe de sahip olan SSF sfero dökme demirleri ve östemperleme işlemiyle üretilen östemperlenmiş sfero (ADI) dökme demirleri bu kapsamda değerlendirebiliriz.

Bu yazıda yine üstün özellikleriyle öne çıkan bir başka dökme demir türü üzerinde duracağız: Yüksek sıcaklık performanslarıyla bilinen SiMo dökme demirler. Geleneksel sfero dökme demirlere kıyasla hem daha yüksek dayanım, hem de daha yüksek bir uzama sergileyen bu dökme demirler, yüksek sıcaklıklık uygulamaları için ekonomik bir alternatif olarak tercih ediliyor.

SiMo Sfero Dökme Demirler

SiMo dökme demirler, yüksek sıcaklıkta belli bir dayanım ve sertlik sertlik yanında, aynı zamanda belli bir sünekliğe de sahip malzemelere yönelik arayış neticesinde üretilen bir dökme demir türü. Adından da anlaşılabileceği üzere sfero, yani küresel grafitli dökme demir yapısına sahip olacak şekilde üretilen bu malzemeler, geleneksel sfero dökme demirlere kıyasla daha yüksek oranda silisyum (Si) ve bir miktar da molibden (Mo) içeriyorlar. Bu malzemelerin başlıca sınıfları ve yaklaşık kompozisyon önerileri aşağıdaki tablo üzerinde incelenebilir.

Tablo 1. SiMo alaşımlı ferritik sfero dökme demir sınıfları ve yaklaşık kompozisyon önerileri (DIN EN 16124).

| Malzeme Kodu |

No. |

Silisyum (%) |

Molibden (%) |

| EN-GJS-SiMo25-5 |

5.3111 |

2,3 – 2,7 |

0,4 – 0,6 |

| EN-GJS-SiMo30-7 |

5.3112 |

2,8 – 3,2 |

0,6 – 0,8 |

| EN-GJS-SiMo35-5 |

5.3113 |

3,3 – 3,7 |

0,4 – 0,6 |

| EN-GJS-SiMo40-6 | 5.3114 | 3,8 – 4,2 |

0,5 – 0,7 |

| EN-GJS-SiMo40-10 |

5.3115 |

0,8 – 1,1 |

|

| EN-GJS-SiMo45-6 |

5.3116 |

4,3 – 4,7 |

0,5 – 0,7 |

| EN-GJS-SiMo45-10 |

5.3117 |

0,8 – 1,1 |

|

| EN-GJS-SiMo50-6 |

5.3118 |

4,8 – 5,2 |

0,5 – 0,7 |

| EN-GJS-SiMo50-10 |

5.3119 |

0,8 – 1,1 |

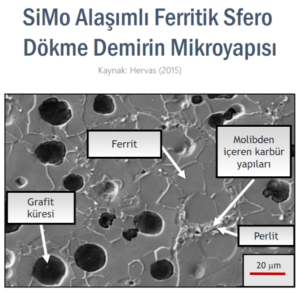

SSF sfero dökme demirlere benzer şekilde yüksek silisyum içeren SiMo alaşımlı sfero dökme demirler, ferritik bir yapı sergilemeleri nedeniyle nispeten sünek bir matris yapısına sahip oluyorlar. Yüksek silisyum, hem ferritik bir mikroyapıyı teşvik ediyor olması, hem de östenit (ötektoid) dönüşüm sıcaklığını yukarı çekiyor olması sayesinde, malzemenin yüksek sıcaklıktaki kararlılığını arttırıyor. Yüksek silisyum neticesinde elde edilen katı çözelti sertleşmesi sayesinde, çekme dayanımından ziyade özellikle akma dayanımında önemli bir artış meydana geldiğini gözlemliyoruz. SiMo alaşımlı ferritik sfero dökme demirlerin yüksek sıcaklıkta meydana gelen sürünmeye (İngilizce: creep) karşı daha yüksek bir direnç sergilediklerini de son bir not olarak belirtelim.

Tablo 2. SiMo alaşımlı ferritik sfero dökme demirlerin mekanik özellikleri (DIN EN 16124).

| Malzeme Kodu |

Akma (MPa) |

Çekme (MPa) |

Uzama (%) |

| EN-GJS-SiMo25-5 |

260 |

420 |

12 |

| EN-GJS-SiMo-30-7 |

310 |

440 |

10 |

| EN-GJS-SiMo-35-5 |

330 |

440 |

8 |

| EN-GJS-SiMo-40-6 |

380 |

480 |

8 |

| EN-GJS-SiMo-40-10 |

400 |

510 |

6 |

| EN-GJS-SiMo-45-6 |

420 |

520 |

7 |

| EN-GJS-SiMo-45-10 |

460 |

550 |

5 |

| EN-GJS-SiMo-50-6 |

480 |

580 |

4 |

| EN-GJS-SiMo-50-10 |

500 |

600 |

3 |

Yukarıdaki tablolarda açıkça belirtilmese de, SSF sfero dökme demirlerde olduğu gibi SiMo alaşımlı dökme demirlerde de mangan seviyesinin ideal olarak %0,20, maksimum %0,40 olacak şekilde düşük bir düzeyde kalması gerekiyor. Yine SSF dökme demirlerde olduğu gibi fosfor ve kükürt seviyelerinin de düşük tutulduğundan emin olmak gerekiyor.

Her ne kadar bu özel alaşımın temel bileşenlerinden biri olsa da, yüksek karbür yapıcı etkisi nedeniyle molibdeni dikkati kullanmakta fayda var: İndüksiyon ocağında ergitme işleminin son aşamasında ferromolibden formunda eklenen bu elementin oranını, alaşım tablolarında gösterilen aralıkların düşük tarafına yakın tutmak gerekiyor.

Her ne kadar bu özel alaşımın temel bileşenlerinden biri olsa da, yüksek karbür yapıcı etkisi nedeniyle molibdeni dikkati kullanmakta fayda var: İndüksiyon ocağında ergitme işleminin son aşamasında ferromolibden formunda eklenen bu elementin oranını, alaşım tablolarında gösterilen aralıkların düşük tarafına yakın tutmak gerekiyor.

Normal üretim prosedüründe herhangi bir ısıl işlem yer almayan SiMo ferritik sfero dökme demirlerin döküm sıcaklığının, geleneksel sfero dökme demirlerin döküm sıcaklığına kıyasla 40°C kadar yukarıda tutulması tavsiye ediliyor [2].

Kaynaklar ve ek bilgiler

- Damage analysis of a ferritic SiMo ductile cast iron submitted to tension and compression loadings in temperature. I. Hervas, A. Thuault, E. Hug. Metals, 5 (2015) 2531.

- 4-6% silicon ductile irons for high temperature service. H. Roedter. Suggestions for ductile iron production. Sorelmetal (2006).

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)