Sıkıştırma dökümle üretilen alüminyum tabanlı kompozitler

Dökümhane eğitim projesi kapsamında sadece sanayide hâlihazırda kullanılmakta olan geleneksel prosesler ve malzemeler üzerinde değil, hem yeni, hem de nispeten daha kısıtlı kullanım alanı olan farklı üretim yöntemleri ve teknolojiler üzerinde de durmaya gayret ediyoruz. Bu yazıda da, Dökümhane arşivini zenginleştirmek amacıyla böyle bir konuyu ele alacağız: Sıkıştırma döküm yöntemiyle üretilen alüminyum tabanlı kompozitler.

Kompozit malzeme nedir?

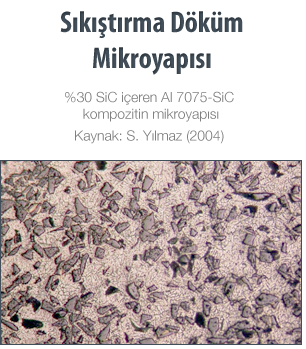

İlk olarak kompozit adını verdiğimiz malzemelerin basit bir tarifiyle başlayalım: Kompozitler en az iki farklı malzemenin karışımıyla elde ediliyorlar. Bir malzemenin kompozit olarak adlandırılabilmesi için, kompoziti oluşturan farklı malzemelerin net sınırlarla birbirinden ayrılmış olması ve mikroskopik ya da makroskopik olarak birbirlerinden ayırt edilebilir olmaları gerekiyor. Örneğin alüminyum matris içinde bulunan silisyum karbür (SiC) parçacıkları, ortaya çıkan malzemenin kompozit niteliği taşımasını sağlıyor. Mikroskop altında SiC parçacıklarını, tıpkı fındıklı çikolatadaki fındık parçacıkları gibi, ayrı bir şekilde görebiliyoruz. Eğer alüminyum içine ekledediğimiz farklı bir element, örneğin silisyum, tam olarak çözünüyor ve ortaya atomik ölçüde bir karışım çıkıyorsa (çayda çözünen şeker gibi), bu malzemelere alaşım adını veriyoruz.

Sıkışıtırma dökümle üretilen alüminyum tabanlı kompozitler

Dökümhane sitesinde daha önce yayımladığımız yazılarda da vurguladığımız gibi, alüminyum oldukça hafif bir metal. Hafif olması her ne kadar birçok uygulama için istenen bir özellik olsa da, mekanik özelliklerinin çelik ya da dökme demir gibi bir malzemeye kıyasla daha düşük seviyelerde olması, bu malzemenin yaygın kullanımını zorlaştırıyor. Dökme demirin sahip olduğu üstün mekanik özellikler sayesinde parçaların et kalınlığı inceltilerek, sonuç olarak daha hafif bir malzemenin üretilebilmesi mümkün olabiliyor.

Dökümhane sitesinde daha önce yayımladığımız yazılarda da vurguladığımız gibi, alüminyum oldukça hafif bir metal. Hafif olması her ne kadar birçok uygulama için istenen bir özellik olsa da, mekanik özelliklerinin çelik ya da dökme demir gibi bir malzemeye kıyasla daha düşük seviyelerde olması, bu malzemenin yaygın kullanımını zorlaştırıyor. Dökme demirin sahip olduğu üstün mekanik özellikler sayesinde parçaların et kalınlığı inceltilerek, sonuç olarak daha hafif bir malzemenin üretilebilmesi mümkün olabiliyor.

Alüminyum döküm alaşımlarını güçlendirmenin en basit yollarından bir tanesi, içine sert, minik seramik parçacıkları eklemek. Tıpkı sıvı çikolatanın içine fındık parçaları ekleyip dondurmak gibi, sıvı alüminyum içine eklenen SiC ya da Al2O3 gibi parçacıklar döküm sonrasında parçanın içinde kalıp, dayanım ve sertlik değerlerinin artmasını sağlıyorlar.

Metal tabanlı kompozit malzemeler birçok farklı yöntemle üretilebiliyor. Bizim burada ele alacağımız sıkıştırma döküm (squeeze casting) yöntemi, adından da anlaşılabileceği üzere, katılaşma sırasında sıvı metali sıkıştırarak hem gözenek tarzı hataların ortaya çıkmasını engelliyor, hem besleyici kullanımını gereksiz hâle getiriyor, hem de uygulanan basınç nedeniyle alaşımın dökülebilirliği iyi olmasa da, parçaların sorunsuz bir şekilde üretilebilmelerini sağlıyor. Bu nedenle sadece döküm amacıyla geliştirilmiş alüminyum alaşımlarını değil, oldukça farklı alaşımların da döküm yöntemiyle üretilebilmesini mümkün kılıyor. Ayrıca katılaşma hızının yüksek olması alüminyum alaşımının yapısını incelttiği için, üretilen malzemenin dayanımına bu şekilde ek bir katkı da yapılabiliyor. Soğuma hızının alüminyum alaşımlarının yapısını ne şekilde etkilediğini hatırlamak için, bu daha önce yayımlanan bu yazıdan bilgi alabilirsiniz.

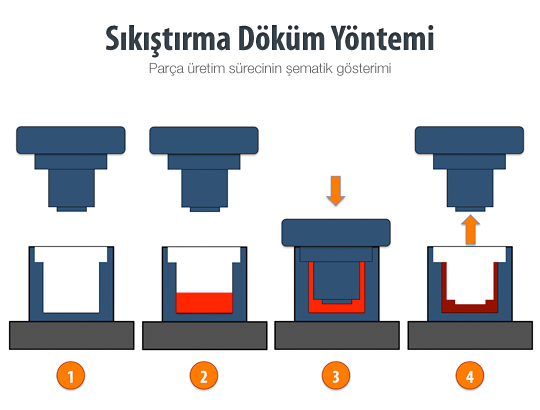

Yukarıdaki resimde sıkıştırma döküm yöntemi şematik olarak gösteriliyor. İlk olarak miktarı hassas bir şekilde ölçülmüş eriyik kalıbın alt boşluğuna dökülüyor. Ardından, 3. adımda görüldüğü üzere, kalıbın üst kısmı kapanıp, sıvıyı sıkıştırarak katılaştırıyor. Son olarak kalıbın üst kısmı tekrar kaldırılıyor ve üretilen parça kalıptan çıkartılıyor.

Sanayide benzer amaçla kullanılan yüksek basınçlı döküm (high pressure die casting) adı verilen bir başka yöntem daha bulunuyor. Dökümhane sitesinde bu yöntem üzerine de çeşitli yazılar yayımlamıştık. Birbirine oldukça benzer görünen bu iki yöntem arasındaki fark nedir? Fark, basıncın nasıl uygulandığıyla ilgili: Basınçlı döküm yönteminde sıvı metal bir dolgu haznesine yerleştiriliyor ve kalıp içine bir piston yardımıyla itiliyor. Sıkıştırma dökümde ise, yukarıdaki resimde de gösterildiği gibi, sıvı direkt olarak kalıp boşluğuna yerleştiriliyor ve kalıbın içinde sıkıştırılıyor. Sıkıştırma döküm yönteminde sıvının hâlihazırda kalıp içinde olması nedeniyle, dolum sırasındaki türbülansın azalması sağlanabiliyor.

Süreç parametreleri

Biraz da süreç sırasında tercih edilmesi gereken parametreler üzerinde duralım. Teknik literatürde sunulan çeşitli sonuçlara baktığımız zaman, alüminyum tabanlı SiC kompozitlerin üretimi için 100 MPa gibi bir basınç uygulanmasının yeteri olduğunu görüyoruz (ayrıntılar aşağıda kaynaklar listesinde sunulmuştur). Benzer amaçlarla alümina (Al2O3) ya da grafit parçacıkları kullanıldığı zaman da 100 MPa’lık bir basınç uygulanması yeterli geliyor (Dhanashekar, 2014). Basıncın uygulanma süresi ise, kullanılan alaşımın türüne, eklenen parçacıkların boyutlarına, morfolojik özelliklerine ve hacim yüzdelerine göre 30 ila 180 saniye arasında değişiklik gösterebiliyor.

Sıkıştırma döküm yönteminde eriyik direkt olarak kalıba döküldüğü için, sıvının ve kalıbın sıcaklığı da önemli parametreler olarak karşımıza çıkıyor. Öncelikle şunu belirtmemizde fayda var: Sıkıştırma dökümde takviye parçacıklar her zaman sıvı içine önceden yedirilip, sonra döküme geçilmiyor. Eğer parçacıkların işgal ettiği hacim yüzdesinin yüksek olması isteniyorsa (%50 – %60 gibi), parçacıklar döküm öncesinde bir preform halinde sıkıştırılıp, kalıp boşluğuna da yerleştirilebiliyor. Bu preformları küp çay şekerlerini düşünürek gözünüzde canlanırabilirsiniz – sadece performun şeker yerinde SiC ya da Al2O3 parçacıklarından oluştuğunu düşünün. Sıvı metal bu preform içine basınçla sızdırılarak da parça üretimi yapılabiliyor. İnfiltrasyon adı verilen bu yöntemde, tahmin edebileceğiniz gibi, preformunda önceden ısıtılması gerekiyor. Teknik literatürde sunulan bilgilere göre, alüminyum tabanlı kompozitlerin üretiminde sıvının perform içine girmeden donmasını engellemek için, preformun en az 600°C civarına ısıtılması gerekiyor (Yong, 2005). Döküm sıcaklığı değerlerine baktığımızda ise, 660°C ila 690°C arasında yapılan dökümlerde optimum özelliklerin elde edilebildiğini görüyoruz (Yang, 2003). Benzer şekilde kalıp sıcaklığının 250°C civarında olduğu dökümlerde, çekme dayanımı ve uzama değerlerinin optimum seviyeye geldiğini gözlemliyoruz (Vijian, 2006).

Kaynaklar ve ek bilgiler

- Mechanical properties of SiC/Gr/Al composites fabricated by squeeze casting technology. J. Leng, G. Wu, Q. Zhou, Z. Dou, X. Huang. Scripta Materialia Vol. 59 (2008) 619.

- Studies on squeeze casting of Al2124 alloy and 2124-10%SiCp metal matrix composite. K. Sukumaran, K.K. Ravikumar, S.G.K.Pillai, T.P.D.Rajan, M.Ravi, R.M.Pillai, B.C.Pai. Materials Science and Engineering A (2008) 235.

- The effect of applied pressure on particle-dispersion characteristics and mechanical properties in melt- stirring squeeze-cast SiCp/Al composites. Y.H. Seo, C.G. Kang. Journal of Materials Processing Technology (1995) 370.

- Squeeze casting of aluminium metal matrix composites – An overview. M. Dhanashekar, V.S. Senthil Kumar. Procedia Engineering 97 (2014) 412.

- Process optimization for a squeeze cast magnesium alloy metal matrix composite. M.S. Yong, A.J. Clegg. Journal of Materials Processing Technology 168 (2005) 262.

- The effect of casting temperature on the properties of squeeze cast aluminium and zinc alloys. L.J.Yang. Journal of Materials Processing Technology. Vol. 140 (2003) 391.

- Optimization of squeeze cast parameters of LM6 aluminium alloy for surface roughness using Taguchi method. P. Vijian, V .P. Arunachalam. Journal of Materials Processing Technology. Vol. 180 (2006) 161.

- Characterization of silicon carbide particulate reinforced squeeze cast aluminum 7075 matrix composite. H.S. Yılmaz. Master’s Thesis. METU, Turkey (2004).

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)