Perlit ayarı için bakır ve kalay kullanımının kıyaslaması

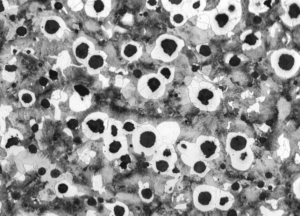

EN-GJS-500-7 mikroyapısı. Resim: Frank Vincentz (Wikimedia CC BY-SA 3.0)

Dökme demir üretiminde mekanik özellikleri istenen düzeye taşımak için dikkat edilmesi gereken birçok farklı parametre bulunuyor. Örneğin sfero dökme demirler özelinde bir değerlendirme yapacak olursak, küresellik, küre sayısı, yapıdaki karbür miktarı ve matris yapısı gibi birçok etkenin mekanik özellikler üzerinde belirleyici etkisi olduğunu biliyoruz. Mekanik özellikler birçok farklı değişkene bağlı olarak değişiyor olsa da, dayanım ve uzama değerlerini istenen değerlere taşımak için ilk olarak matris yapısında bulunan perlit ve ferrit oranını dikkate alıyoruz: Örneğin EN-GJS-400-15 gibi bir malzemede ferritik bir matris olduğunu, EN-GJS-500-7’de ise yaklaşık %50 oranında perlit ve ferrit olması gerektiğini biliyoruz (yukarıdaki resim).

Perlitik bir matris elde etmek için kullanılabilecek birçok farklı element olsa da, sanayide en yaygın kullanılan elementler bakır (Cu) ve kalay (Sn). Bakır daha düşük bir etkinliğe sahip olduğu için, yaklaşık %0,8 – %1 oranında kullanılması tamamen perlitik bir matris elde edilmesini sağlıyor. Kalayın ise çok daha düşük oranda eklenmesi gerekiyor: Sahip olduğu kuvvetli perlit yapıcı etki sayesinde yaklaşık %0,15 gibi bir oranda eklendiğinde bile, tamamen perlitik bir yapı elde edilmesini sağlayabiliyor.

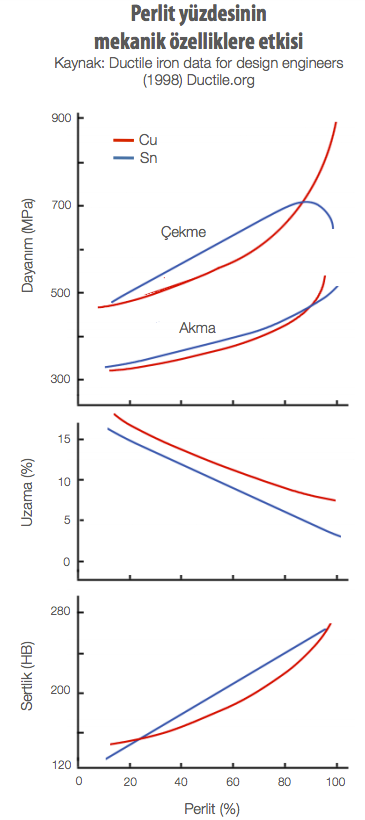

Bu iki element arasındaki tek fark etkinlikleri değil: Mekanik özellikler üzerinde yarattıkları etkiler açısından da bazı farklar olduğu görebiliyoruz. Yandaki grafik üzerinde Cu ve Sn kullanılarak elde edilen perlitik dökme demirlerin dayanım, uzama ve sertlik değerleri arasındaki farklar gösteriliyor.

Bu iki element arasındaki tek fark etkinlikleri değil: Mekanik özellikler üzerinde yarattıkları etkiler açısından da bazı farklar olduğu görebiliyoruz. Yandaki grafik üzerinde Cu ve Sn kullanılarak elde edilen perlitik dökme demirlerin dayanım, uzama ve sertlik değerleri arasındaki farklar gösteriliyor.

Mekanik özellikler arasında bazı ufak farklar göze çarpıyor olsa da, en önemli farkın çekme dayanımı değerlerinde ve perlit oranı %100’e yaklaştığında ortaya çıktığını görüyoruz. Bakır eklenerek üretilen perlitik dökme demirlerde perlit oranı %100’e yaklaştığında, bakırın yarattığı güçlendirici etki gittikçe artmasına rağmen, kalay eklenerek üretilen dökme demirlerde perlit oranı %100’e yaklaştığında malzemenin enteresan bir şekilde zayıfladığını görmeye başlıyoruz.

Neden böyle bir fark gözlemliyoruz? Çünkü yüksek oranda eklenen bakır ve kalay bir noktadan sonra tamamıyla farklı etkiler ortaya çıkarmaya başlıyor. Örneğin malzeme %100 perlitik bir yapı sergilemeye yaklaştığı zaman, daha fazla eklenen bakır perlit katmanları arasında kalan ferrit yapısının katı çözelti sertleşmesi mekanizmasıyla güçlenmesini sağlayarak, yandaki grafik üzerinde de görülebileceği gibi dayanımın artan bir hızla yükselmesini sağlıyor. Bu durumunun bir benzerini, katı çözeltilyle güçlendirilmiş ferritik sfero dökme demirlerde de (SSF) görüyoruz: Yüksek oranda eklenen silisyum katı çözelti sertleşmesi sayesinde ferritin güçlenmesini ve böylece hem dayanımı, hem de uzama değerleri yüksek bir malzeme elde edilmesini sağlayabiliyor.

Yüksek oranda kalay eklediğimizde ise bambaşka bir durumla karşılaşıyoruz: Kalayın kritik bir seviye üzerine çıkması durumunda grafit yapısı küreselden lamele doğru dönüşmeye başladığı için, yüksek kalay eklenmesi durumunda lamelleşme nedeniyle malzemenin dayanımını kaybetmeye başladığını görüyoruz.

Perlit elde etmek için bakır ve kalay kullanımı arasında bir tercih yaparken dikkat edilmesi gereken bir diğer nokta da, bu iki elementin etkinlikleri arasındaki fark: Yukarıda kalayın çok daha yüksek bir etkinliğe sahip olması nedeniyle bakırın yaklaşık sekizde biri oranında eklenmesi gerekiğinden bahsetmiştik. Bu her ne kadar maliyetler açısından avantajlı bir durummuş gibi görünse de, örneğin EN-GJS-500-7 gibi bir malzemede olması istenen %50 perlit oranını tutturmak için çok hassas bir oranda (~%0,06) kalay eklenmesi gerektiğini de aklımızda tutmamızda fayda var. Bakırın etkinliği daha düşük olduğu için, miktardaki ufak oynamalar perlit yüzdesi üzerinde ciddi değişimlere yol açmıyor. Bakırın bu nispeten zayıf etkisi, dökümhane ortamında süreç kontrolü sağlamak açısından aslında avantajlı bir durum ortaya çıkarıyor.

Perlit oranı hakkında daha fazla bilgi isteyen okuyucularımız bu yazıya göz atabilirler.

Kaynaklar ve ek bilgiler

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)