Küresel grafitli dökme demirde (sfero) perlit oranı

Bu yazıda, küresel grafitli dökme demirin mekanik özellikleri üzerinde önemli bir etkiye sahip olan bir diğer değişken üzerinde duracağız: Yapıda bulunan perlit oranı. Perlit oranı benzer şekilde lamel ve vermiküler grafitli dökme demirlerin özelliklerini de etkiliyor elbette. Fakat bu yazıda çerçeveyi biraz daha dar tutmak adına sadece küresel grafitli dökme demir, ya da sanayide yaygın kullanılan ismiyle sfero üzerinde duracağız.

Perlit oranı nasıl belirleniyor?

Dökme demirin yapısında ortaya çıkan perlit ve ferrit oranı, soğuma hızı yanında alaşımda bulunan bazı elementler tarafından kontrol ediliyor. Öncelikle soğuma hızından bahsedelim: Hızlı soğuyan kesitlerde perlit oranının arttığını biliyoruz. Doğal olarak yavaş soğuyan kalın kesitlerde de, eğer alaşım elementlerinden kaynaklanan farklı bir etki yoksa, ferrit oluşumunun teşvik edildiğini görüyoruz. Buraya kadar tamam. Peki soğuma hızından bağımsız olarak perlit oranını arttırmak istediğimiz durumlarda ne yapmamız gerekiyor?

Bu konuda neyse ki sadece soğuma hızının insafına mahkum değiliz: Bazı alaşım elementlerinin yardımıyla, yavaş soğuyan kesitlerdeki ferrit ve perlit oranını da istediğimiz şekilde ayarlamamız mümkün oluyor. Perlit oluşumunu teşvik etmek için hangi elementleri kullanabiliriz, bir bakalım.

Perlit yapıcı elementler

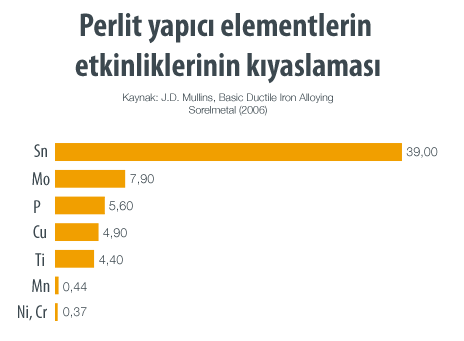

Her ne kadar sanayide perlit yapıcı olarak genellikle bakır (Cu) kullanılıyor olsa da, kalay (Sn), molibden (Mo), fosfor (P), titanyum (Ti), mangan (Mn), krom (Cr) ve nikel (Ni) gibi birçok farklı element de perlit oluşumunu teşvik eden bir etki ortaya çıkartıyor. Bu elementlerin hepsi perlit oluşumunu aynı oranda destekliyor dersek yanılmış oluruz: Her bir element farklı bir etkiye sahip. Bu elementlerin perlit oluşumunu hangi oranda destekledikleri aşağıdaki grafik üzerinde, kıyaslamalı bir şekilde gösteriliyor.

Çeşitli elementlerin oldukça farklı şekillerde perlit oluşumuna destek verdiğini görüyoruz. Örneğin dökümhanelerde perlit yapıcı olarak yaygın bir şekilde kullanılan bakırın %1 oranında eklenmesi, genellikle yapıda %100 oranında perlit elde etmek için yeterli olabiliyor.

Yukarıdaki grafiğe dikkat ederseniz, kalay (Sn) en kuvvetli perlit yapıcı element olarak göze çarpıyor. Etkinliği de, bakırın yaklaşık 8 katı büyüklükte. Yani bu değerlere baktığımız zaman, %1 Cu ile tamamen perlitik bir yapı elde edilebildiği bir durumda, %0,1 ila %0,15 kadar Sn kullanarak da benzer bir sonuç elde edebileceğimizi anlıyoruz. Kuvvetli bir karbür yapıcı olan Cr’nin ise etkisi oldukça zayıf olarak görünüyor. Yani bu elementi kullanarak perlit oluşturmaya kalkarsak, ister istemez dökme demirin beyaz katılaşmasını sağlayacağımızı kolaylıkla anlayabiliyoruz.

Peki bu güçlü etkisine rağmen neden sanayide genellikle kalayın değil de bakırın tercih edildiğini görüyoruz? Cevabı fiyat olamaz: Kalay biraz daha pahalı olsa da, daha az kullanılması aslında daha ekonomik bir durum ortaya çıkartıyor. Çünkü etkinliği bu kadar yüksek bir element ile perlit/ferrit oranını ayarlamak için çok hassas bir tartım yapmanız gerekiyor. Bakırın etkinliğinin nispeten düşük olması, eklenmesi gereken miktar konusunda dökümcülere belli bir tolerans, dolayısıyla da kolaylık sunuyor.

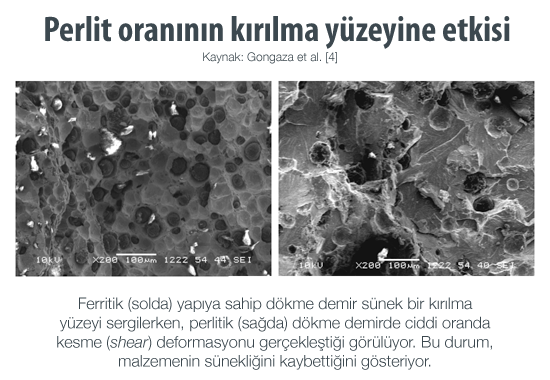

Perlit oranının yüksek olması, dökümcülerin bildiği gibi malzemenin dayanımını arttıran, uzamasını ise azaltan bir durum. Tamamıyla ferritik yapıya sahip bir dökme demir düşük dayanım ve yüksek uzama sergilerken, perlit oranı arttıkça dayanımın arttığını fakat uzama değerlerinin azaldığını görüyoruz. Örneğin aşağıdaki resim üzerinde ferritik ve perlitik yapıya sahip iki farklı dökme demirin kırılma yüzeylerinin ne kadar farklı bir görüntü sergilediğini görebilirsiniz.

Perlit oranını nasıl arttırabileceğimizi anladık. Peki ya ferrit oranını arttırmak ve sünek bir malzeme üretmek istediğimiz zaman ne yapmamız gerekiyor? Bu durumda da yukarıda sunulan perlit yapıcı elementlerin alaşımda bulunmasından kaçınmamız ve grafit oluşumunu destekleyen elementlere ağırlık vererek, karbonun perlit yerine grafit oluşumuna harcanmasını sağlamamız gerekiyor. Bu amaçla kullanabileceğimiz en kuvvetli grafit yapıcı (ve dolayısı ferrit yapıcı) element ise silisyum. Örnek olarak son dönemlerde popülerlik kazanan EN-GJS-600-10 gibi yüksek dayanım ve uzama sergileyen alaşımlarda, tamamen ferritik (maksimum %5 perlit) bir yapı oluştuğunu ve silisyum oranının %3,2 ila %4,3 gibi oldukça yüksek değerlerde tutulduğunu görüyoruz.

Kaynaklar ve ek bilgiler

- Effects of alloying elements on the microstructures and mechanical properties of heavy section ductile cast iron. G.S.Cho, K.H.Choe, K.W.Lee, A.Ikenaga. Journal of Materials Science and Technology, Vol. 23 (2007) 97-101.

- Basic ductile iron alloying. J.D. Mullins. Sorelmetal (2006).

- Cast iron: Physical and engineering properties. H.T. Angus. Buttherwords & Co. 1976.

- Mechanical properties dependency of the pearlite content of ductile irons. R.A. Gongaza, P.M. Landa, A. Perez, P. Villanueva. Journal of Achievements in Materials and Manufacturing Engineering. Vol. 33 (2009) 150-158.

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)