Magnezyum döküm alaşımlarında oksit filmlerinin mekanik özelliklere etkisi

Magnezyum döküm alaşımlarının sanayide gittikçe artan bir hızda yer bulmaya başladıklarını daha önce yayımladığımız çeşitli yazılarıda görmüştük. Alüminyuma kıyasla bile daha hafif bir metal olması nedeniyle, yüksek ağırlığa sahip parçaların pek istenmediği havacılık ve otomotiv gibi endüstrilerde magnezyum alaşımlarına yönelik ilgi gerçekten de artıyor.

Magnezyuma yönelik bir ilgi var desek de, magnezyum alaşımları henüz alüminyum alaşımları kadar geniş bir kullanım alanı bulamıyorlar. Bunun temel nedeni, magnezyumun alüminyuma kıyasla hem sıvı faz, hem de katı faz süreçlerinde çeşitli problemler yaratabilen bir metal olması: Yüksek oksitlenme potansiyeli nedeniyle mutlaka etkin bir koruma altında eritilmesi gereken bu metal, katı haldeyken hem korozyon dayanımı, hem de şekillendirilme kapasitesi açılarından da alüminyumun gerisinde kalıyor.

Fakat bu tür dezavantajların olması, magnezyum alaşımlarının kullanılamayacağı anlamına gelmiyor. Bu dezavantajların her biri, doğanın koyduğu kısıtlamaları aşacak yollar bulmak için mühendislere birer fırsat da sunuyor. Bu yazıda ele alacağımız konu işte bu tür kısıtlamalardan biriyle ilgili: Magnezyum alaşımlarının mekanik özelliklerini olumsuz şekilde etkileyen oksit filmleri üzerinde duracağız. Lafı daha fazla uzatmadan artık konunun ayrıntılarına girmeye başlayalım.

Oksit filmleri nereden geliyor?

Alüminyuma benzer şekilde magnezyum alaşımlarının mekanik özelliklerinin de döküm sırasında parça içine giren oksit filmlerinden olumsuz şekilde etkilendiklerini görüyoruz. Bu filmlerin varlığı sadece malzemenin dayanımını değil, sünekliği ve yorulma direnci gibi çeşitli özelliklerini de olumsuz şekilde etkiliyor.

Tahmin edebileceğiniz üzere oksit filmleri sıvının yüzeyinde gerçekleşen oksitlenme sonucunda oluşuyor. Alüminyum ve magnezyum sıvı fazda kolay oksitlenebildikleri için, parça yüzeyinde oluşan bu ince oksit filmleri döküm sırasında sıvının içine girebiliyor. Literatüre baktığımız zaman, bu oksit filmlerinin parça içine nasıl girdiği ve malzeme özelliklerini nasıl etkilediği sorularının birçok araştırmada ele alındığını görüyoruz [1-4]. Benzer bir işleyiş hem magnezyum, hem de alüminyum alaşımlarında görüldüğü için, bu araştırmaların her iki malzeme üzerine de odaklandıklarını görebilirsiniz. Aslında anlaşılması oldukça basit bir mekanizmadan bahsediyoruz: Sıvının üzerini örten zar yapısındaki oksit filmi döküm sırasında kopup, akan sıvıyla birlikte kalıbın içine girebiliyor. Kalıp içine girerken sıvıdaki türbülansın etkisiyle katlanabildiği için, katlanmış filmin içinde kalan hava da parça içine girmiş oluyor. Oksit filminin bir kısmı sıvı yüzeyinden koptuğu zaman sıvı havayla temasa geçtiği için, sıvı hemen tekrar oksitleniyor ve film yeniden oluşuyor. Teknik literatüre göre saniyenin binde biri gibi bir sürede tekrar oluşan bu oksit filminin kalınlığı bu yüksek oluşum hızı nedeniyle oldukça ince, yani nanometre ölçeğinde değerlendirebileceğimi bir kalınlıkta olabiliyor [1].

Oksit filmlerinin etkileri

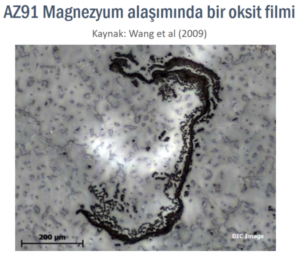

Oksit filmi sıvı içine bir defa girdikten sonra çözünmesi gibi bir durum söz konusu olamayacağı için, katılaşma sonunda döküm parçanın içinde kalıyor. Örnek olarak yandaki mikroyapı fotoğrafında bir magnezyum alaşımının içinde kalan bir oksit filmi gösteriliyor.

Oksit filmi sıvı içine bir defa girdikten sonra çözünmesi gibi bir durum söz konusu olamayacağı için, katılaşma sonunda döküm parçanın içinde kalıyor. Örnek olarak yandaki mikroyapı fotoğrafında bir magnezyum alaşımının içinde kalan bir oksit filmi gösteriliyor.

Bu oksit filmleri mikroyapı fotoğraflarında zaman zaman pek de zararlı değillermiş gibi görünseler de, parçanın mekanik özelliklerini oldukça ciddi bir şekilde etkiliyorlar. Oksit filmlerinin mekanik özellikleri ne boyutta etkileyebildiklerini Wang’in [4] çalışmasında açık bir şekilde görebiliyoruz: Bu çalışmada AZ91 alaşımı hem basınçlı döküm yöntemiyle, hem de atmosfere açık grafit kalıplara döküm yöntemiyle üretiliyor. Basınçlı dökümle dökülen numuneler hızlı soğuma nedeniyle daha yüksek bir dayanım sergiliyor. Fakat basınçlı dökümle üretilen numunelerin uzama değerlerinin yüksek dayanım nedeniyle düşmesi gerekirken, grafit kalıplara dökülen numuneler düşük dayanıma ek olarak, yaklaşık 10 kat daha düşük uzama değerleri sergiliyor. Grafit kalıplara dökülen numunelerin daha sünek olmaları beklenirken bu kadar erken kopmuş olmaları, atmosfere açık şekilde gerçekleştirilen döküm sırasında oluşan ve parça içine giren oksit filmleriyle açıklanıyor.

Üstelik bu sadece bir varsayım değil: Araştırmacılar çekme testi sonrasında numunelerin kırılma yüzeylerini taramalı elektron mikroskobuyla inceleyip, kırılma yüzeyinin her iki tarafında da birbirine simetrik şekilde duran oksit filmlerinin varlığı teyit ediyorlar. Oksit filmlerinin kırılma yüzeyinin iki tarafında da bulunuyor olması, filmin gerçekten de katlanmış olduğunu ve numunenin kırılmasını sağlayan çatlağın ilk olarak bu katlanmış film arasında kalan boşluktan kaynaklandığını açık bir şekilde ortaya koyuyor.

Malzeme biliminde döküm parçaların mekanik özelliklerini genel olarak dendrit boyu, intermetallik fazlar ya da yapıda bulunan diğer fazların türü, biçimsel özellikleri ve boyutları üzerinden açıklamaya meyilli olsak da, üretim sürecinin bir aşamasında oluşan bu tür hataların parça özellikleri üzerinde son derece baskın bir etkiye sahip olabileceklerini akılda tutmakta fayda var. O nedenle alüminyum ya da magnezyum gibi yüksek oksitlenme potansiyeli taşıyan metallerden üretilen döküm parçaların mekanik özelliklerinin kötü olduğunu görüyorsanız, özellikle akma dayanımı sonrasında gerçekleşen plastik şekil değişimi sırasında parçaların çok erken koptuklarına tanık oluyorsanız, mikroskop başına geçip bu oksit filmlerini aramaya başlamanız yerinde olabilir.

Kaynaklar ve ek bilgiler

- A method to study the history of a double-oxide film defect in liquid aluminum alloys. R. Raiszadeh, W.D. Griffiths. Metallurgican and Materials Transactions B, Vol. 37 (2006) 865.

- Castings. J Campbell. Butterworth-Heinemann, Londra (2003).

- Entrainment defects. J. Campbell. Materials Science and Technology, Vol. 22 (2006) 127.

- Oxide film and porosity defects in magnesium alloy AZ91. L. Wang, H. Rhee, S.D. Felicelli, A.S. Sabau, J.T. Berry. Shape Casting: The 3rd International Symposium. Edited by: J. Campbell, P.N. Crepeau, M. Tiryakioğlu. TMS (2009).

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)