Yaş kalıplama kumunu etkileyen faktörler

Yaş kalıplama kumunda ürünlerin yüzey kalitesini etkileyen birçok faktör bulunmaktadır. Her etken kalıp kumunu farklı şekilde etkilemektedir. Faktörlerin doğru değerlendirilmesi, yorumlanması ve oranların düzenlenmesi sistem düzenini bozmadan işleyişin sürekliliği için büyük önem arzetmektedir. Kontrollü sistematik, kalıplamada ve yüzeylerde oluşabilecek sorunlara önceden önlem alınmasını sağlamaktadır.

Rutubet(Nem)

Nem kalıplama kumu içerisinde en önemli parametrelerden biridir. Kum içerisindeki nem miktarı kalıplamadan, yüzeye kadar tüm gidişatı etkilemektedir. Nem miktarı kalıp kumuna akıcılık vererek, kumun şekil almasını sağlamaktadır.

Düşük neme sahip kalıp kumu, kalıplama esnasında kumun modelden sıyrılma aşamasında, model üzerinde kalarak, kalıp firesi verilmesine sebep olmaktadır. Düşük nem yetersiz mukavemete sebep olmaktadır. Neme sebep olan başlıca etken kompaktabilite değeridir.

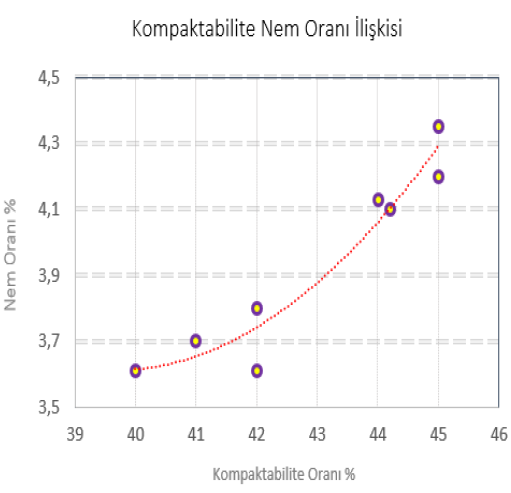

Kompaktabilite (sıkıştırılabilirlik), karışım içerisine alınan su ile birlikte kalıp kumunun basınç altında ne kadar sıkıştırılabildiğini gösterir. Kompaktabilite değeri yani doğrudan kum içerisine girilen su miktarı arttığında, nem yükselmektedir.

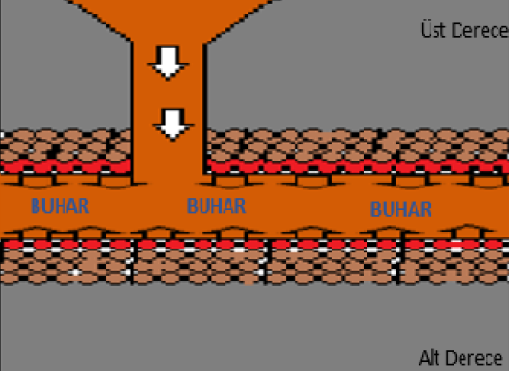

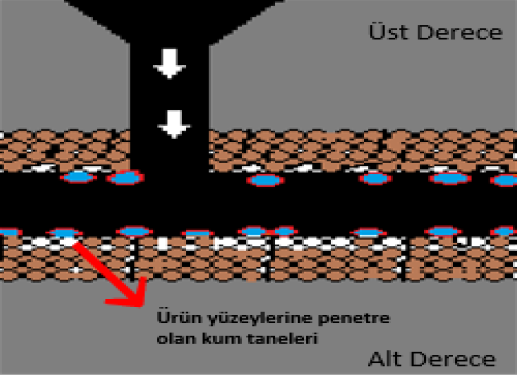

Nem miktarının kum içerisinde gereğinden fazla artması, kalıp kumu içerisine maden girişi sırasında, patlamalı gaz firelerine, sıvı metal penetrasyonuna, dart firelerine sebep olmaktadır. Bunun sebebi yüksek maden sıcaklığına bağlı olarak, kalıp kumu içerisine maden girişinde, kalıp kumu ve maden arasındaki ara yüzeyde ilk olarak buharlaşan su

olur ve grafit tabakasının oluşumuna zaman kalmaz. Buharlaşan su yüzeydeki kum tanelerinin, kalıp yüzeyinden kopmasına sebep olur ve kum tanelerini yüzeye penetre eder.

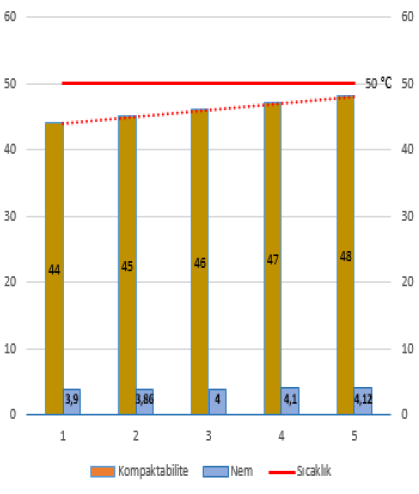

Nem oranı her karışım sistemi için farklılık gösterir. Nem yüzdesi, kalıplamada uygulanan basınç ve girilen yeni kum miktarlarına göre her üretim tesisinde, her ürün için değişkendir. Bu sebepten her bir tesisin yüksek rutubet ve düşük rutubet kıstasları birbirinden farklıdır. Şekil de Kompaktabilite değeriyle nem yüzdesi arasındaki ilişki gösterilmektedir.

Burada aynı sıcaklık ve bağlayıcı miktarıyla kompaktabilite oranında rutubet yüzdesi değişkenlik gösterecektir.

En düşük rutubette en yüksek mukavemeti veren kalıp kumu her zaman en iyi sonucu veren kum olacaktır. Kalıp kumuna girilen bentonit ve su birbirini tamamlamıyor ve bentonit yeterli bağlayıcılığı sağlayamıyor olabilir. Bu sistem içinde neme sebep olacaktır.

Sebebi girilen suyun su bileşenleri kaynaklı ya da bentonitin bağlanma kapasitesi kaynaklı olabilir. Böyle durumlarla karşılaşıldığında, yapılması gereken işlem aktif kil ve ıslak çekme değerinin karşılaştırılmasıdır. Sistemde yeterince bentonit bulunması yani aktif kilin yeterli düzeyde olmasına rağmen, ıslak çekmenin düşük oluşu nem yükselmesinin kaynağının bentonit yahut su kaynaklı olduğuna işaret eder.

Nemi etkileyen birçok faktör mevcuttur, önemli olan sistem için yeterli nem aralığını bulabilmek ve o standardı koruyabilmektir. Beklenmedik bir durumla karşılaşıldığında kaynağı test sonuçlarına göre analiz edilmelidir.

Sıcaklık

Kalıp kumunun mukavemetini düşüren, kalıplama ve ardından kaliteli yüzey oluşturulmasını zorlaştıran bir diğer etken sıcaklıktır. Seri üretim yapan şirketlerimizde mutlaka geri dönüşüm sıcaklığının kontrol altında tutulmasını sağlayacak sistemler gerekmektedir.

Döküm işlemi tamamlanan kalıp kumu, kalıp bozmanın ardından, geri dönüşüm ile tekrar kullanılmak üzere eski kum silolarına gönderilir. Dökümü gerçekleşmiş, sıvı eriyiği katılaşmış, kalıbı bozulmuş geri dönüşüm kumu, haliyle içerisinde bir miktar ısıyı hapsetmiş olacaktır.

Hapsettiği ısı, eski kum silosundan tekrar kullanılmak üzere miksere gelene kadar bir miktar azalsa da, derecelere alınan kum miktarı, döküm ağırlığı ve alanına göre içerisinde hala sıcaklık barındıracaktır. Burada takip edilmesi gereken, kum sıcaklığı yükselmeden önce; sıcaklığı yükseltici yönde etkisi olan ürünlerin tespitinin yapılarak, kumun geri dönüşümü tamamlanmadan önlem alınmasıdır.

Sıcaklığı yükselen kum içerisinde su daha hızlı buharlaşmaktadır. Bağlanmak için su bulamayan bağlayıcı, birleştirici etkisini kaybetmektedir ve hapsedilmemiş su serbest neme sebep olmaktadır. Karışım uniform özelliğini, bağlanma kabiliyetini ve dolayısıyla mukavemetini kaybedecektir.

Bu durumda sıcaklık, hem bağlayıcı, hem de su ihtiyacını arttırmaktadır. Yükseltilen bağlayıcı (kil), silis kumu ve kömür tozunu bağlayabilmek için daha fazla suya ihtiyaç duyacaktır. Daha fazla su daha yüksek kompaktabilite demektir ve yeterli emilimin sağlanması için karışım süresi arttırılmalıdır.

Burada önemli olan şey yüksek sıcaklık içerisinde kompaktabilite oranını arttırırken gerekli bağlayıcıyı da arttırmaktır. Çünkü kompaktabilite ile su oranı artmaktadır, su seviyesinin artması, sıcaklığı yüksek kum içinde suyun buharlaşma süresini kısalması demektir. Bağlayıcı ilavesi arttığında, su buharlaşmaya fırsat bulamadan, bentonit suyu hapsederek kömür tozu ve silis kumunun birbiri ile birleşmesi için gerekli köprüyü oluşturacaktır.

Kum içerisinde sıcaklığın yükselmesinde bir diğer etken, kum / metal oranın o ürün üretiminde gereğinden fazla düşük olmasıdır. Yani; derece içerisindeki kum miktarının döküm ağırlığı ve alanını gerekli miktarda karşılayamamasıdır.

Düşük kum / metal oranı kalıp şişmesine sebep olarak ölçü sapmalarına neden olabilmektedir. Kum içerisinde sıcaklığın, normal sistem sıcaklık aralığına göre yüksek olması ölü kilin de arttığına işaret etmektedir. Bentonit seviyesi takibini aktif kil testiyle yapan sistemler, ağır ürünlerin dökülmesi ardından aktif kil seviyesinin düştüğünü gözlemlerler.

Aktif kil seviyesinin düşmesi, geri dönüşüm kumunda bentonit takviyesinin arttırılması gerektiğini göstermektedir. Kum sıcaklığı yükseldiğinde, kalıplamada ve yüzeyde sıkıntı yaşanmaması adına, geri dönüşüm kumu üretimde kullanılmadan önce, kompaktabilite, yanmış bentonit ve bentonit dengesinin test sonuçlarına göre düzenlenmesi ve gerekli takviyelerin yapılması gerekmektedir.

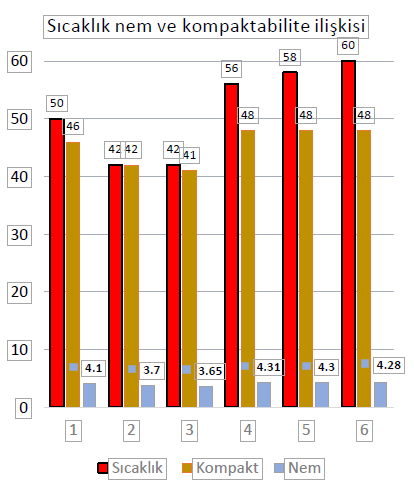

Şekil 4.2.1 ve Şekil 4.2.2 bir bütün olarak düşünülürse artan bentonit takviyesi, yüksek kompaktabilite çalışma aralıklarında nem yüzdesini kontrol altında tutmuştur. Tabi, sonuçlar ve takviye miktarı, takviye edilen bentonitin aktifliği ve özelliklerine göre değişkenlik gösterecektir.

Kalıp kumu ve tane boyutu ve şekli

Kalıp kumu tane boyutu ve tanelerin şekli üretilen ürünlerin şekil yapılarına, ürün kimyasal analiz yapılarına (küresel grafitli, lamel grafitli ) göre değişkenlik gösterir. Bazı durumlarda sıkı bir kalıp, yüzey pürüzlülüğü ve geçirgenlik açısından sıkıntı çıkarmazken, bazı durumlarda yüzeysel kusurlara sebep olabilmektedir.

Burada önemli olan kalıp kumunun termal genleşme katsayısının en düşük olduğu ve en mukavemetli kalıp kumunu yakalamaktır. Tane boyutu düzensiz bileşenler içeren kalıp kumunun, mukavemeti yüksek, gaz geçirgenliği düşüktür. Gaz geçirgenliği düşük olan bir kum karışımında, kum taneleri genleşirken yüzeylerde gaz boşluğu firelerine sebep olabilmektedir.

İri taneli kalıp kumu kullanıldığında ise taneler arası boşluk artacak ve bentonit ihtiyacı azalacaktır. Taneler arasındaki ekstra boşluk, gaz geçirgenliğini arttıracak mukavemeti düşürecektir. Yüzeydeki birbirine bağlanamayan kum taneleri, taneler arası yetersiz mukavemetten ürün yüzeyine penetre olacaktır.

Tek tip üretim yapmayan sistemlerde iki farklı tane boyutuna sahip kum kullanmak hem taneler arası boşluğu azaltacak hem de gaz çıkışları için yeterli boşluğu sağlayacaktır. Küçük taneler arasına sıkışmış ince taneler genleşirken iri taneli kumların arasındaki boşluktan faydalanmaya daha fazla fırsat bulacaktır.

Kalıp kumu tane iriliği üretilen ürün boyutlarına göre değişkenlik göstermelidir. Örneğin ince kesitli malzemeler üretilirken ince kesitler arasında ince taneli kum kullanımı tanelerin birbirine daha çok bağlanmasına yardımcı olacak taneler arası boşluğu azaltacak ve yüzey düzgünlüğü sağlayacaktır.

Ancak parça boyutu büyük ürünlerde ince taneli kum gaz boşluğu hatalarına sebep olabilir. Bu durumda ince taneler, kalın taneler arasındaki boşlukları dolduracak ve mukavemet artışı sağlayacaktır. Bu mukavemet kalıp yüzeyindeki kum tanelerine de etki edecek, yüzey kalitesini arttırarak, penetrasyon seviyesini düşürecektir.

Şekil 4.3.1 ve Şekil 4.3.2’ de karışım sistemine tek tane boyutuna sahip silis kumu eklendiğinde oluşan yüzey pürüzlüğü ve iki farklı tane boyutuna sahip silis kumu karışımı eklendiğinde oluşan yüzey pürüzlüğü arasındaki fark görülmektedir.

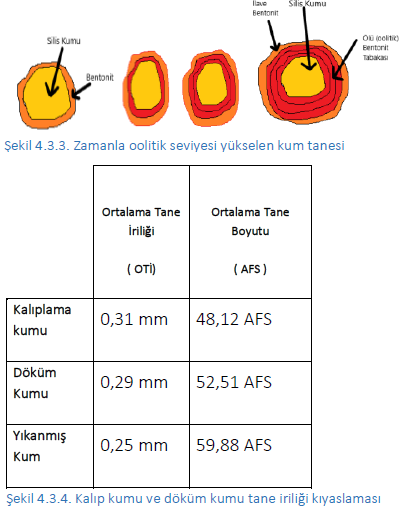

Bahsedilen durumlar neticesinde kum karışımı içerisinde, taneler arası bağ kuvveti artmış ve yüzey kalitesinde olumlu etki gözlemlenmiştir. Kalıp kumu tane boyutunda değişime sebep olan bir etken oolitleşme derecesidir. Kum kalıba döküm işlemi gerçekleştikten sonra silis kumuna sarılı bentonit yanar.

Geri dönüşüm kumu içerisine yeni bentonit takviye edildiğinde, yanmış bentonit sarılı silis kumu etrafına yeni bentonit tabakası sarılır. Geri dönüşüm kumu ile hazırlanan yeni karışıma tekrar bir döküm işlemi uygulandığında, silis etrafına sarılı bentonit de yanar ve bu sirkülasyon içinde yanmış bentonit tabakasının artması ile bentonitin etkinliği azalır.

Yanmış bentonit sarılı kum tanesine tekrar kumun bağlanması zorlaşır ve bağlanamayan kum taneleri döküm kalitesini düşürür. Durumun varlığı oolitleşme testi ile ölçülür. Böyle bir durumda yapılması gereken işlem yeni kum miktarını arttırmak ve sistemden bir miktar eski kumu uzaklaştırmaktır.

Şekil 4.3.4’de görülen tabloda kalıp kumu, döküm kumu ve yıkanmış kum kalıplarından alınan numunelerin ortalama tane boyutları ve ortalama tane irilikleri incelenmiştir. Kalıp kumu OTİ değeri, döküm işlemi gerçekleştirilmiş döküm kumu OTİ değerinden daha büyüktür.

Bunun sebebi döküm kumunda bentonitin yandığında suyunu kaybederek tanelerin incelmesi ve kalıp kumunda yeni kum ilaveleri yapılmış şamot tabakası sarılı silis kumuna yeni bentonit girilme işleminin gerçekleştirilmesindendir. Girilen yeni ilave bentonit, yanmış silis etrafına sarılı bentonit tabakasına bağlanarak tane iriliğini arttırmaktadır.

Toz miktarı

Sürekli işleyen sistemlerde, üstelik kum da geri dönüşümlü olarak kullanılabiliyorken, sistem içerisinde toz miktarının da artışı olasıdır. Toz miktarı, yanmış bentonit (ölü kil ) ve kömür tozu içeren sistemde olumsuz sonuçlar doğuran, sinsi bir problemdir. 20 mikron altı ölü ince taneler (toz miktarı) toplam AFS kili sonucunun, aktif kil değerinden çıkarılmasıyla hesaplanmaktadır.

Sistemler bazında % 2 – 5 ‘ lik aralığa sahiptir. Artması durumunda, sistem içerisinden ölü kısmın temizlenmesi için artış oranına göre belirli bir miktar eski kumun uzaklaştırılması ve yeni kumun arttırılması gerekmektedir.

Gerekli toz miktarı takibi yapılmaz ise, sistem içerisinde nem istemsiz şekilde yükselebilir, kalıp kopma hataları ya da penetrasyon seviyelerinde artış meydana gelebilir. Karışımlarda toz, sisteme giren sudan en çok yararlanmak isteyen bileşendir.

Öyle ki böyle bir durumda, karışım içerisinde bentonitin ihtiyaç duyduğu suyu toz çeker ve bentonit şişmek için gerekli suyu bulamaz. Şişmeyen bentonit, kum taneleri arasında gerekli köprüyü kuramaz ve karışım mukavemetini düşürür. Bu durum karışım içerisinde serbest neme sebep olur. Hem silis tanelerinin hareketinden kaynaklanan hem de 20 mikron altı tanelerin içine çektiği sudan gelen nem, serbest nemdir.

Serbest nem, kum nemi ile aynı şey değildir. Birbirine bağlanamayan kum tanelerinin arasında, serbest şekilde gezen nemin etkisidir. Kalıp kumunda yetersiz mukavemete, kalıp sıyrılmasında problem yaşanmasına, penetrasyon seviyelerinde artışa ve kum kaynaklı firelerde yükselişe sebep olmaktadır.

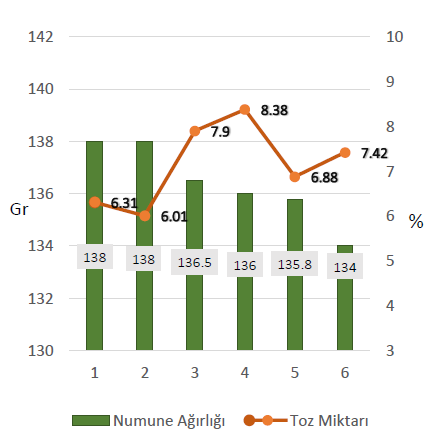

Toz miktarındaki artış, standart numune hazırlama aşamasında, numune ağırlığının azalmasına sebep olur. Sistemde numune ağırlığı, toz varlığı tespiti için iyi bir yol gösterici olabilir. Numune hazırlama aşamasında, uygulanan kuvvet ile toz miktarı arttığında numune daha az miktarla 50 mm ( Ø = 50 mm h = 50 mm standart boy ) yüksekliğe ulaşır. Numune ağırlığının azalmasıyla, diğer test sonuçlarının da kıyaslanmasıyla, toz miktarının artmış olabileceği kanısına varılabilir.

Şekil 4.4.1’de numune ağırlığı ve yüzde cinsinden 20 mikron altı ince taneler arasındaki bağlantı verilmiştir. Grafikteki değerler numune ağırlığının azalmasıyla toz miktarının yükseldiğini göstermektedir. Ancak şu asla unutulmamalıdır ki, % toz miktarı, aktif kil ve toplam AFS kili miktarına bağlı birparametredir. Değerlerdeki değişimler, numune ağırlığını sabit tutarken; toz miktarı değerinde değişimlere sebep olabilmektedir.

Kaynaklar ve ek bilgiler

- YILDIZ, A. Y., ŞİRİN, B., SEZER, F., DEMİREL, A. ‘’ Kum / Metal Oranı Yüksek Parçaların Dökümlerinde Kum Özelliklerinin Optimizasyonu ve Yönetimi ’’, TÜRKDÖKÜM Dergisi, 51, 2019-NİSAN-MAYIS-HAZİRAN, sayfa 88 – 94

- DİKEÇ, G., ‘’ Döküm Teknolojisi ’’, TÜDÖKSAD, İstanbul, 2019, sayfa 1 – 12

- İZGİZ, S., ‘’Yaş Kalıplama Kumu ’’, Değişim Yayınları, 2012, sayfa 21- 71

- GÜNAY,Y., ŞİRİN B., ‘’ Kum Kaynaklı Döküm Hataları Teşhisi ve Önlenmesi Seminer Notları ’’, TÜDÖKSAD, 2016

- ’’Kalıp Kumunda Kömür Tozunun Etkisi ’’, Ekstra Metal, 51, 1997 – Ağustos

- İZGİZ, S., ‘’Yaş Kalıplama Kumu, Özellikleri, Matematik İlişkiler ve Karıştırma Etki Derecesi ’’ Metalürji – TMOOB Metalürji Mühendisleri Odası Dergisi, 160, 2011, Sayfa 35 – 41

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Büşra Gizem Mor. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)