Basınçlı dökümde kullanılan magnezyum alaşımları

Sanayide gördüğümüz çeşitli magnezyum döküm parçalar, kum kalıp ve basınçlı döküm yöntemiyle üretilebiliyor. Basınçlı dökümün, her ne kadar belli bir yatırım maliyeti istese de, bazı açılardan daha sorunsuz bir üretim yöntemi olduğunu söylememiz lazım. Çünkü magnezyum alaşımlarının kum kalıplama ile üretiminde neme bağlı bazı sorunlar yaşayabiliyoruz. Tabii bu sorunlara karşı çaresiz değiliz: Magnezyumun kalıpta bulunan nemle tepkimeye girmesini engellemek için kalıp kumuna kükürt, borik asit, etil glikol ya da amonyum florür gibi takviyeleri karıştırarak çözüm yoluna gidebiliyoruz. Bu takviyeleri kullanmadığımız zaman magnezyum kalıptaki nemle tepkimeye giriyor. Bu tepkime sonucunda hem magnezyum oksitleniyor, hem de serbest hidrojen üretiliyor. Tepkime sonucunda oluşan oksit parça yüzeyinde kararmış bölgeler yaratırken, açığa çıkan hidrojen gazı da gaz gözeneklerinin oluşmasına yol açıyor.

Basınçlı dökümde kullanılan kalıpların metal olması nedeniyle bu tür problemlerle karşılaşmıyoruz. Üstelik döküm sırasında uygulanan basınç sayesinde ince kesitlerin de başarılı bir şekilde üretilebiliyor olması, bu yöntemin sağladığı avantajlardan bir diğeri. Kum kalıplar kullandığımız zaman, oldukça hafif bir metal olan magnezyumun yarattığı hidrostatik (magnesostatik demek daha mı doğru olur?) basınç da düşük olduğu için, bu tür ince kesitleri elde etmekte zorlanıyoruz.

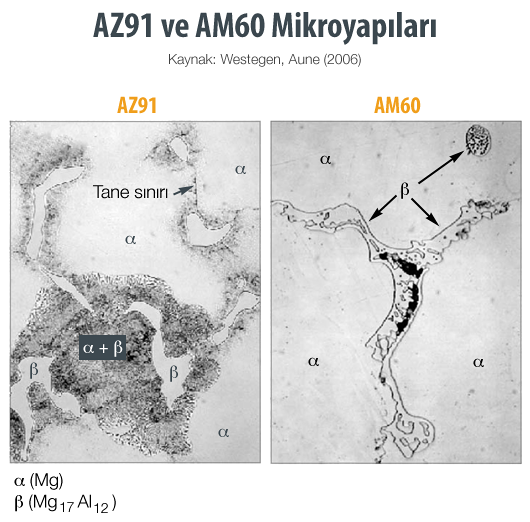

Yüksek basınçlı dökümde hangi alaşımları tercih ediyoruz, bir de ona bakalım. Sanayide yaygın kullanılan alaşımlara baktığımız zaman, bu amaçla genellikle AZ91’in tercih edildiğini görüyoruz. Bu malzemenin sağladığı yüksek dayanım yanında dökülebilirliğinin ve korozyon dayanımının da yüksek olması, yaygın bir şekilde üretilmesine yol açıyor. Genellikle otomotiv sektöründe tercih edilen bu malzemeyi, aynı zamanda mobil cihazlarda, çeşitli spor aletlerinde ve bazı ev aletlerinde de görebiliyoruz. Bu arada ufak bir not: Magnezyum alaşımlarının nasıl isimlendirildiği hakkında bilgi isteyen okuyucularımız, daha önce yayımladığımız bu makaleden yardım alabilirler.

Bu amaçla yaygın bir şekilde kullanıldığını gördüğümüz bir diğer seri de AM50 ve AM60 alaşımları. Özellikle yüksek uzama değerleriyle öne çıkan bu alaşımlar, aynı zamanda gayet iyi bir enerji absorbe etme becerisine, dayanıma ve dökülebilirliğe de sahip. Otomotiv sektöründe direksiyon, koltuk çerçevesi ve panel gibi uygulamalarda bu malzemelerin tercih edildiğini görebiliyoruz. Bu çerçevede ele alabileceğimiz bir diğer benzer alaşım da AM20. Sünekliğinin yüksek olması ve bu nedenle oldukça iyi bir tokluğa sahip olması nedeniyle, bu alaşımın güvenlik ihtiyacının yüksek olduğu ve sünekliğin istendiği yerlerde kullanıldığını görüyoruz.

Son olarak bir de silisyum içeren alaşımlardan bahsedelim. AS21 ve AS41 alaşımları, yaklaşık 150°C civarına kadar iyi bir sürünme (creep) dayanımı sergileyebiliyorlar. Alüminyum takviyesinin magnezyum alaşımlarını nasıl güçlendirdiğini daha önce kaleme aldığımız bu yazıda açıklamıştık. O yüzden AS21 alaşımının AS41’e kıyasla daha zayıf, fakat daha sünek olduğunu anlayabiliyoruz.

Yüksek basınçlı dökümde kullanılan bazı alaşımların kompozisyonlarını aşağıdaki tablo üzerinde görebilirsiniz [1]. Tablo üzerindeki tüm değerler ağırlık yüzdesi olarak gösteriliyor.

| Alaşım | Al | Zn | Mn | Si | RE* |

| AZ91 | 9 | 0,7 | 0,3 | ||

| AM60 | 6 | 0,4 | |||

| AM50 | 5 | 0,4 | |||

| AM20 | 2 | 0,4 | |||

| AS41 | 4 | 0,4 | 1 | ||

| AS21 | 2 | 0,4 | 1 | ||

| AE42 | 4 | 2,5 |

Kaynaklar ve ek bilgiler

- Magnesium casting alloys. H. Westegen, T.K. Aune. In: Magnesium Technology. H.E. Friedrich, B.L. Mordike (Eds.) Springer (2006).

- Principles of magnesium technology. E.F. Emley. Pergamon Press (1966).

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)