Magnezyum alaşımlarında alüminyumun rolü

Magnezyum döküm alaşımlarının geçtiğimiz yıllarda otomotiv, havacılık ve elektronik gibi çeşitli sektörlerde kazandığı popülerlik nedeniyle, Dökümhane sitesinde biz de bu önemli malzemeye artık yer veriyoruz. Daha önce yayımladığımız yazılarda da bu konuyu vurgulamıştık, tekrar hatırlatalım: Magnezyum oldukça hafif bir metal. 1,8 g/cm3 civarında yoğunluk değerlerine sahip magnezyum alaşımlarından dökülen parçaların, benzer hacme sahip bir dökme demir ya da çelik parçaya kıyasla yaklaşık 4 kat daha hafif olduklarını biliyoruz. Üstelik bu hafifliklerine rağmen, bazı magnezyum döküm alaşımlarının gri dökme demirle rekabet edebilecek düzeyde, yani 300 – 350 MPa civarında çekme dayanımı değerleri sergileyebildiklerini de görüyoruz [1].

Çeşitli mühendislik uygulamalarında kullanılan magnezyum alaşımlarında temel alaşım elementi olarak alüminyum (Al) tercih ediliyor: AM50 ya da AZ91 gibi. (Bu alaşımların nasıl isimlendirildiği hakkında bilgi isteyen okuyucularımız, daha önce yayımlanan bu yazıdan bilgi alabilirler.) Alüminyumun tercih ediliyor olmasının arkasında, mekanik özelliklere yaptığı olumlu katkılar yatıyor: Malzemenin çekme dayanımını ve sertliğini arttırdığı gibi, dökülebilirliğini de olumlu yönde etkiliyor.

Çeşitli mühendislik uygulamalarında kullanılan magnezyum alaşımlarında temel alaşım elementi olarak alüminyum (Al) tercih ediliyor: AM50 ya da AZ91 gibi. (Bu alaşımların nasıl isimlendirildiği hakkında bilgi isteyen okuyucularımız, daha önce yayımlanan bu yazıdan bilgi alabilirler.) Alüminyumun tercih ediliyor olmasının arkasında, mekanik özelliklere yaptığı olumlu katkılar yatıyor: Malzemenin çekme dayanımını ve sertliğini arttırdığı gibi, dökülebilirliğini de olumlu yönde etkiliyor.

Yukarıda bahsi geçen iki alaşımda, mangan (Mn) ve çinkonun da (Zn) kullanıldığını görüyoruz. Alüminyuma benzer şekilde çinko da çekme dayanımını bir miktar daha arttırmak için kullanılabiliyor. Fakat %7 ila %10 civarında alüminyum içeren alaşımlara %1 civarında çinko eklendiği zaman, malzemede sıcak çatlak oluşumunun başladığını da görebiliyoruz [1, 2]. O nedenle çinko miktarı ne kadar artarsa o kadar iyi olur gibi bir düşünceye kapılmamak gerekiyor.

Manganın kullanım amacı ise farklı. Manganı esas olarak alaşımın korozyon direncini arttırmak için ekliyoruz. Şöyle açıklayalım: Demir ve magnezyum temas halinde olduğu zaman, galvanik korozyon adını verdiğimiz bir mekanizma devreye giriyor. Oksitlenme potansiyeli çok daha yüksek olan magnezyum, demiri koruyacak şekilde korozyona uğramaya başlıyor. Magnezyumun bu özelliği nedeniyle, bazen çelik yapıları korumak için magnezyum insertler kullanıldığını görmüş olabilirsiniz. Tahmin edebileceğiniz üzere, bu nedenle magnezyum alaşımları içinde demir kullanmaktan kaçınıyoruz. Ama eğer alaşım içine eser miktarda da olsa demir karışmışsa, o zaman yine yukarıdaki mekanizma devreye girebiliyor. Yani magnezyumun korozyon direncinin azaldığını görebiliyoruz. Bu sebeple, demiri bağlamak ve bu mekanizmanın devreye girmesini engellemek için magnezyum alaşımlarına bir miktar mangan ekliyoruz. Bu amaçla kullanılan mangan miktarı genellikle toplam kompozisyon içinde %0,25 – %1 aralığında kalıyor.

Mangan, tek başına eklendiğinde magnezyum alaşımlarının çekme dayanımı üzerinde önemli bir etki yaratmıyor. Akma dayanımını ise oldukça düşük denebilecek bir seviyede arttırıyor. O nedenle manganı dayanımı arttıracak bir element olarak değil, yukarıda bahsettiğimiz şekilde, korozyon direncini arttıracak bir element olarak ele almak gerekiyor.

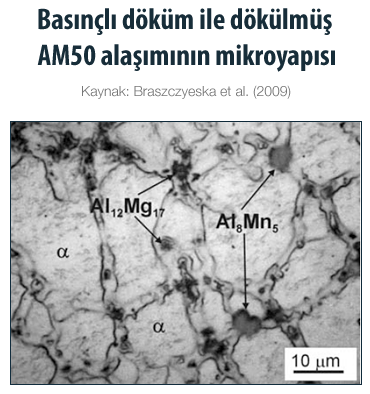

Fakat işin içine alüminyum da girdiği zaman, iş değişiyor: Alüminyum ve mangan yapı içine dağılan ufak intermetalik fazlar oluşturup, dökülen parçanın dayanımının artmasını sağlıyorlar. Örnek olarak yanda yer alan mikroyapı resmi üzerinde basınçlı döküm yöntemiyle dökülmüş bir AM50 alaşımında görülen Al12Mg17 ve Al8Mn5 intermetalik fazları görülüyor. Yukarıdaki ingot yapısından alınan fotoğrafla kıyaslandığı zaman, basınçlı döküm ile dökülen parçada intermetaliklerin çok daha ince bir yapıda oluştukları göze çarpıyor. Tahmin edebileceğiniz üzere bu etkinin arkasında basınçlı dökümde elde edilen yüksek soğuma hızı yatıyor.

Fakat işin içine alüminyum da girdiği zaman, iş değişiyor: Alüminyum ve mangan yapı içine dağılan ufak intermetalik fazlar oluşturup, dökülen parçanın dayanımının artmasını sağlıyorlar. Örnek olarak yanda yer alan mikroyapı resmi üzerinde basınçlı döküm yöntemiyle dökülmüş bir AM50 alaşımında görülen Al12Mg17 ve Al8Mn5 intermetalik fazları görülüyor. Yukarıdaki ingot yapısından alınan fotoğrafla kıyaslandığı zaman, basınçlı döküm ile dökülen parçada intermetaliklerin çok daha ince bir yapıda oluştukları göze çarpıyor. Tahmin edebileceğiniz üzere bu etkinin arkasında basınçlı dökümde elde edilen yüksek soğuma hızı yatıyor.

Yukarıdaki mikroyapı resmine dikkat ederseniz, oluşan intermetallik yapılar hem tane içlerine, hem de tane sınırlarında ortaya çıkıyorlar. Bu resimden yola çıkarak, bu malzemenin yüksek sıcaklık dayanımının, bir magnezyum alaşımına göre iyi olması gerektiğini de anlayabiliyoruz. Yüksek sıcaklıkta devreye giren sürünme (creep) işleyişinde, tane içinde aktive olan dislokasyonlar kadar, tanelar arası kayma mekanizmasının da rol oynadığını biliyoruz. Bu nedenle hem tane içinde, hem de taneler arasında bu tür bir desteğin oluşması, bu alaşımların yüksek sıcaklığa karşı dayanımlarının da iyi olabileceğinin sinyallerini veriyor. Elbette bu alaşımların likidüs sıcaklıklarının yaklaşık 600 – 650°C arasında değiştiğini ve yüksek sıcaklık dediğimiz zaman, bu sürünme işleyişinin devreye gireceği 250 – 300°C gibi sıcaklıkları kastettiğimizi unutmamak gerekiyor.

Kaynaklar ve ek bilgiler

- Magnesium and Magnesium Alloys. Eds: M. Avedesian, H. Baker. ASM Speciality Handbook, ASM International, The Materials Information Society (1999).

- Development of the as-cast microstructure in magnesiumaluminium alloys. A. Dahle, Y. Lee, M. Nave, P. Schaffer, D. StJohn. Journal of Light Metals. Vol 1 (2001) 61.

- Microstructure of AM50 die casting magnesium alloy A. Kiełbus, T. Rzychoń, R. Cibis. Journalof Achievements in Materials and Manufacturing Engineering. Vol 18 (2006) 135.

- Microstructure of high-pressure die-casting AM50 magnesium alloy. K.N. Braszczynska -Malik, R. Dąbrowski, J. Braszczynski. Archieves of Foundry Engineering. Vol. 9 (2009) 53.

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)