Temper dökme demirin yapısı ve üretimi

Bu yazıda ele alacağımız temper dökme demir, aslında beyaz dökme demir yapısına sahip olacak şekilde döküm yapılarak elde ediliyor. Temper yapıyı elde etmek için, katılaşma sonrasında parçanın bir ısıl işleme tabi tutulması gerekiyor.

Daha önceki yazılarda üzerinde durduğumuz beyaz dökme demir, aslında oda sıcaklığında kararlı durumda bulunan bir yapı değil. Kararlı değil derken şunu kastediyoruz: dökme demir içinde o kadar çok miktarda karbon bulunuyor ki, dökülen bir parça yavaş yavaş soğuyarak katılaşmaya bırakıldığında, mutlaka karbonun grafit olarak ayrıştığını ve gri dökme demir yapısının ortaya çıktığını görüyoruz. Beyaz dökme demir yapısını elde edebilmek içinse, karbonun ayrışmasına fırsat vermeden parçanın hızlı bir şekilde soğutulması, ya da grafitin üzerinde çekirdeklenebileceği yüzeylerin sıvıdan uzak tutulması gerekiyor. Zaten çil adı da verilen bu karbür yapı, bu nedenle ince kesitlerde veya aşılamanın yetersiz olduğu durumlarda ortaya çıkıyor.

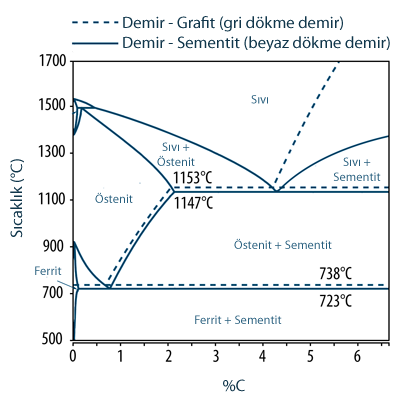

Beyaz dökme demir içinde karbon yapıda çözünmüş olarak kalsa da, katılaşma sonrasında bir ısıl işlem uygulayarak karbonun grafit formunda yapıdan ayrışmasını sağlayabiliyoruz. İki adımda gerçekleştirilen bir ısıl işlemle bu ayrışmanın nasıl sağlandığını, yandaki faz diyagramı üzerinden anlatabiliriz.

Beyaz dökme demir içinde karbon yapıda çözünmüş olarak kalsa da, katılaşma sonrasında bir ısıl işlem uygulayarak karbonun grafit formunda yapıdan ayrışmasını sağlayabiliyoruz. İki adımda gerçekleştirilen bir ısıl işlemle bu ayrışmanın nasıl sağlandığını, yandaki faz diyagramı üzerinden anlatabiliriz.

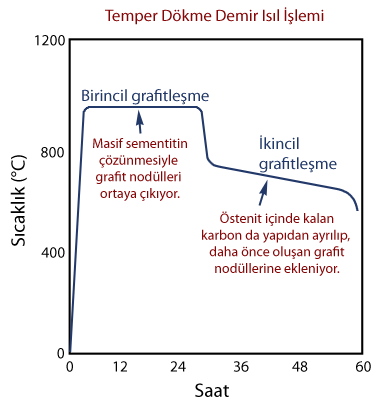

İlk olarak, düşük karbon eşdeğerine sahip bir alaşımı tamamen beyaz dökme demir yapısına sahip olacak şekilde katılaştırdığımızı varsayalım. Bu parçayı ilk olarak 900°C – 970°C bandında bir sıcaklığa ısıtıp bu sıcaklıkta bekletiyoruz. Bu işlem ile, oda sıcaklığında yapıda bulunan perlit fazının tekrar östenite dönüşmesi sağlanıyor. Yandaki faz diyagramına dikkat ederseniz, düz çizgilerle gösterilen demir-sementit sisteminde östenit, demir-grafit sistemine kıyasla biraz daha fazla karbon çözebilme becerisine sahip görünüyor. Bu küçük fark bile, karbonun bu sıcaklıkta ayrışmaya başlaması için gereken itici gücü ortaya çıkarmak için yeterli olabiliyor. Grafitleşmenin başladığı bu ilk adımda, yapıdaki masif sementitin çözünerek yapıdan elimine edildiğini görüyoruz. Bu ayrışmanın hızı, doğal olarak, ısıl işlem sıcaklığına karşı büyük hassasiyet gösteriyor. Sıcaklık ne kadar yüksekse, grafitin o kadar kolay bir şekilde yapıdan ayrıştığını görüyoruz. Fakat bu işlemin yüksek bir sıcaklıkta gerçekleştirilmesi, aynı zamanda parçada biçimsel çarpılmaların oluşma riskini de arttırıyor. Zaten bu nedenle, yukarıda da belirtildiği gibi, bu işlem sırasında 900°C – 970°C bandının üzerine çıkmayı pek tercih etmiyoruz. Bu işlem sırasında grafitin ayrışması zaman alan bir süreç olduğu için, işlemin 24 saat kadar, hatta büyük parçalar için 72 saate varan süreler boyunca sürdürülmesi gerekiyor. Grafitleşmenin bu ilk adımı tamamlandığında, östenit matris üzerinde temper karbon kürelerinin ortaya çıktığını görüyoruz. Tabii bu küreler küresel grafitli dökme demirde olduğu gibi tam bir küre şeklinde değil, daha bozuk bir yapı sergileyerek oluşuyorlar.

Isıl işlemin ikinci adımında, önce sıcaklığı nispeten hızlı bir şekilde ~760°C civarına düşürüp, ardından daha yavaş bir hızda soğutarak parçanın ötektoid tepkimeden geçmesini sağlıyoruz. Bu yavaş soğuma sayesinde östenit içindeki karbon da yapıdan ayrılıp, daha önce oluşan temper grafit nodüllerine eklenmeye başlıyor. Grafitleşmenin ikinci adımı da bu şekilde tamamlandıktan sonra, yapıda başka bir değişim olmadan, parça oda sıcaklığına kadar soğutuluyor. Bu işlem sonrasında elde ettiğimiz temper dökme demir ferritik matrise sahip olduğu için, ferritik temper dökme demir olarak adlandırılıyor.

Isıl işlemin ikinci adımında, önce sıcaklığı nispeten hızlı bir şekilde ~760°C civarına düşürüp, ardından daha yavaş bir hızda soğutarak parçanın ötektoid tepkimeden geçmesini sağlıyoruz. Bu yavaş soğuma sayesinde östenit içindeki karbon da yapıdan ayrılıp, daha önce oluşan temper grafit nodüllerine eklenmeye başlıyor. Grafitleşmenin ikinci adımı da bu şekilde tamamlandıktan sonra, yapıda başka bir değişim olmadan, parça oda sıcaklığına kadar soğutuluyor. Bu işlem sonrasında elde ettiğimiz temper dökme demir ferritik matrise sahip olduğu için, ferritik temper dökme demir olarak adlandırılıyor.

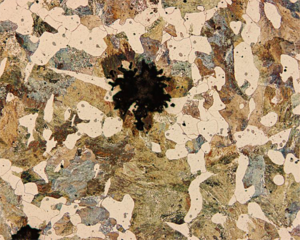

Temper dökme demir yapısı (Resim: Wikimedia Commons CC BY-SA 3.0)

Temper dökme demirler, perlitik bir yapı sergileyecek şekilde de üretilebiliyorlar. Yukarıda grafitleşmenin ilk adımı olarak tarif edilen birinci ısıl işlemi, tüm temper dökme demirlerde uyguluyoruz. Fakat östenit içinde kalan karbonun ötektoid tepkime sırasında ayrışmasına izin vermeden soğutursak, o zaman östenitin tamamen ferrite dönüşmesi yerine, ortaya perlitik bir matrisin çıktığını gözlemliyoruz. Bunun için de, tahmin edebileceğiniz gibi, dökme demirin ötektoid sıcaklığı hızlı bir şekilde geçmesini sağlayacak şekilde, hızlıca soğutulması gerekiyor. Bu işlem sonrasında elde edilen yapıyı perlitik temper dökme demir olarak adlandırıyoruz. Fakat bu işlem sırasında soğuma hızının çok yüksek olmamasına da dikkat etmek gerekiyor: Soğuma hızının çok yüksek olması durumunda, östenit çok sert ve kırılgan bir yapıya sahip olan martensite dönüşebiliyor. Parçanın boyutlarına bağlı olarak bazı değişiklikler olsa da, genellikle havada soğutulan parçalarda perlitik yapı oluştuğunu, martensitik yapı içinse parçanın yağa atılarak, su verme işleminin uygulanması gerektiğini söyleyebiliriz. Perlitik temper dökme demirlerin genellikle soğuduktan sonra tekrar 650°C – 700°C arasında bir sıcaklıkta tavlanabiliyorlar. Bu işlem sonrasında yapıda bulunan nispeten kalın perlit yapısının, dağılmış ufak grafit nodülleri ortaya çıkartacak şekilde küreselleştiğini görüyoruz. Bu şekilde dökme demirin sertliğini biraz daha düşürüp, işlenebilirliğini arttırmamız mümkün olabiliyor.

Temper dökme demirin kullanım alanlarına baktığımızda, diferansiyel kutusu, kam mili, krank mili gibi otomotiv parçaları yanında, çekiç, ingiliz anahtarı ve mengene gibi ufak el aletlerinde de tercih edildiğini görüyoruz.

Temper dökme demir üretiminin oldukça köklü bir tarihi var. Çin’de bulunan ve MÖ 4. yüzyıldan kalma bazı parçaların temper dökme demir yapısına sahip olduğunu biliyoruz. Benzer bir mikroyapı sergileyen küresel grafitli dökme demirin keşfi ise çok daha yakın bir tarihe dayanıyor: bu malzemeyi ilk olarak, 1949 yılında alınan bir Amerikan patentinde görüyoruz. Bu tarihten itibaren sanayide gittikçe artan bir şekilde dökülen küresel grafitli dökme demirin, bugün büyük ölçüde temper dökme demirin yerini aldığını söyleyebiliriz. Küresel grafitli dökme demir, gerek mukavemet, gerekse süneklik açısından temper dökme demire kıyasla daha üstün özellikler sergiliyor. Fakat, küresel grafitli dökme demir üretiminde karşılaşılan bazı sorunlar nedeniyle, yurtdışındaki dökümhaneler, özellikle ince kesite sahip parçaların üretiminde temper dökme demiri tercih edebiliyor.

Kaynaklar ve ek bilgiler

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)