Sfero yüzeyinde lamelleşme probleminin kesit kalınlığıyla ilişkisi

Dökümhane Akademi’de daha önce yayımladığımız bu yazıda, sfero dökme demir parçaların yüzeyinde ortaya çıkan lamelleşme problemi üzerinde durmuştuk. Kısa bir hatırlatma yapalım: Küresel grafit yapısına sahip sfero dökme demir parçalarda, kullanılan kalıp malzemesine bağlı olarak zaman zaman küresel grafit parçacıklarının yüzeye yakın kısımlarda lamelleştiklerini, yani gri dökme demirde gördüğümüz lamel grafit yapısına döndüklerini görebiliyoruz. Bu lamelleşen kısmın kalınlığı, zaman zaman 1 mm’lik bir derinliğe kadar ulaşabiliyor. Furan sistemiyle hazırlanan ve sertleştirici olarak p-toluensülfonik asit kullanılan kalıplarda karşımıza çıkan bu problem, lamel grafitin iğnemsi yapısı nedeniyle birçok mekanik özelliğin kötüleşmesine yol açıyor. Bu problem ortaya çıktığı zaman en ciddi şekilde etkilenen mekanik özelliklerin, yorulma (fatigue) direnci ve darbe dayanımı olduğunu söyleyebiliriz.

Bu problem hem ince, hem de kalın kesitli parçaları etkiliyor. Öncelikle ince kesitle başlayalım: İnce bir kesit yüzeyinde grafit küreleri lamelleştiği zaman, kesitin hacimsel olarak ciddi bir oranının bu problemden etkilendiğini görüyoruz. Örneğin 5 mm kalınlığındaki bir kesitin önemli bir oranı (yaklaşık %10 – %20) lamel grafit içerecek şekilde katılaşmış olabiliyor. Kalın kesitlerde ise katılaşma daha yavaş gerçekleştiği için, sıvı metalin kalıp yüzeyiyle temas süresi uzuyor. Sonuç olarak lamelleşen kısım yine nispeten geniş bir alana yayılabiliyor [1, 2].

Kesit kalınlığının lamelleşme üzerindeki etkisi

Yukarıdaki cümleler lamelleşme ve kesit kalınlığı arasındaki ilişki üzerine kabaca bir fikir edinmemizi sağlıyor olsa da, bu ilişkiyi somut ve matematiksel bir çerçevede değerlendirmemize olanak sağlamıyor. Konunun biraz daha derinine inmek için gelin yine teknik literatüre bakalım ve araştırmacıların ortaya koyduğu sonuçlar bize ne anlatıyor, bir inceleyelim.

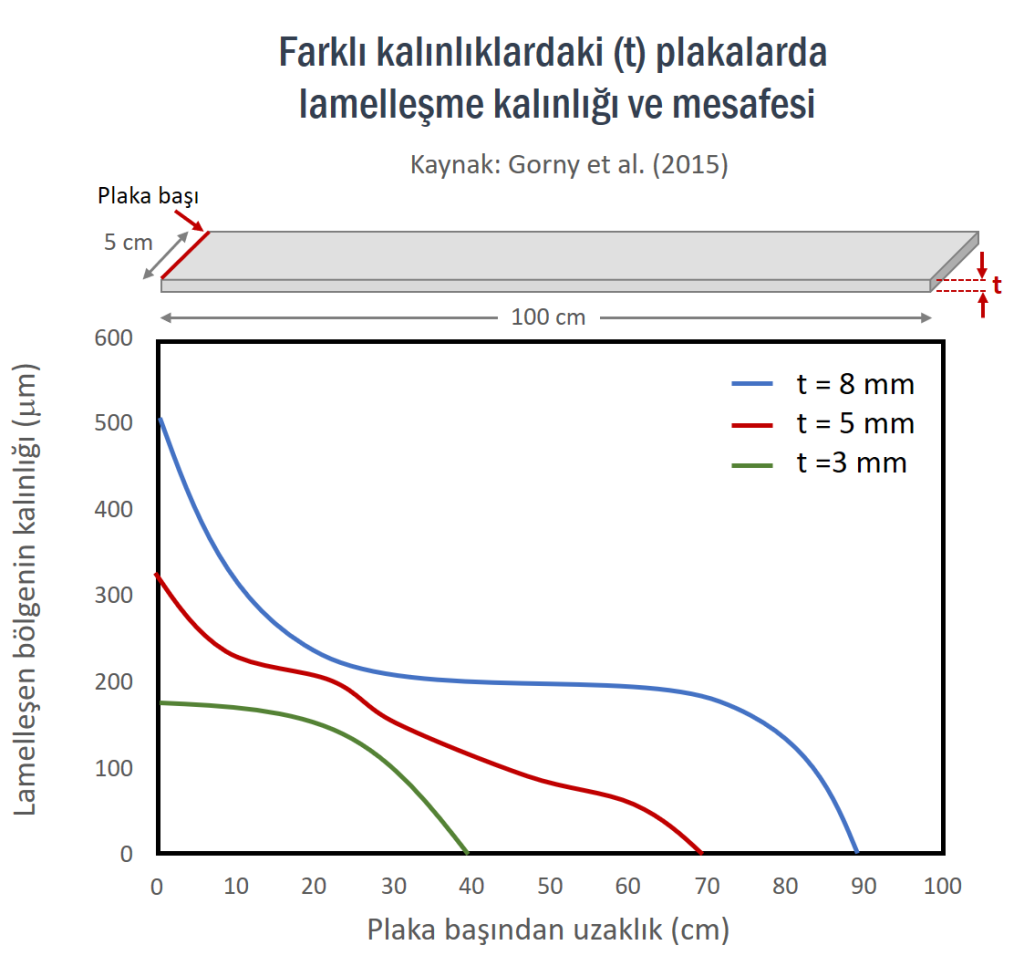

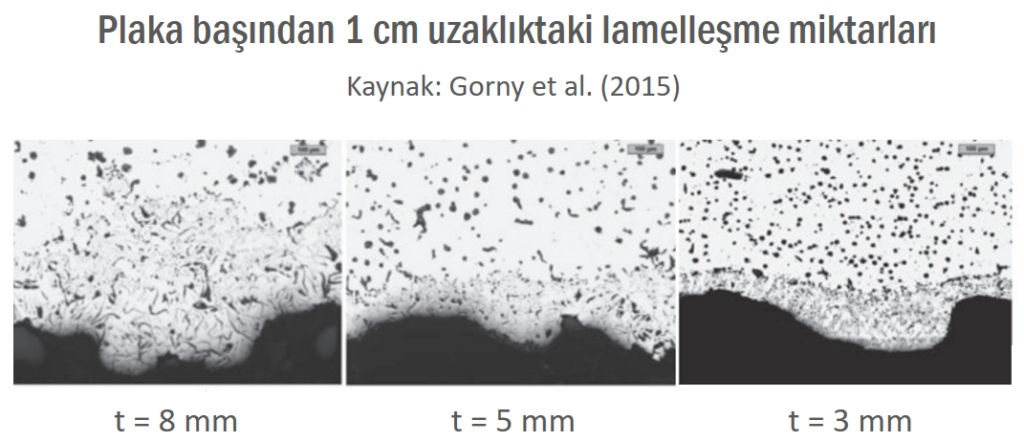

Aşağıdaki grafik üzerinde 3, 5 ve 8 mm kalınlığında plakalara dökülmüş sfero dökme demir plakaların yüzeyindeki lamelleşme miktarları gösteriliyor. Bu çalışmayı gerçekleştiren araştırmacılar, 5 cm genişliğinde ve 100 cm uzunluğunda plakaların sadece kalınlığını değiştirerek (3, 5 ve 8 mm), kesit kalınlığının lamelleşme üzerindeki etkisini inceliyorlar. Bu amaç doğrultusunda inceledikleri tek parametre, lamelleşmenin kalınlığı değil: Aynı zamanda, plaka başından uzaklaştıkça lamelleşen bölgenin kalınlığının nasıl değiştiğini de mercek altına yatırıyorlar. Bu çalışmanın sonuçlarını aşağıdaki grafik üzerinde inceleyebilirsiniz.

Burada dikkatimizi çeken iki önemli nokta var: Bunlardan birincisi, kesit kalınlığı azaldıkça, yani plaka inceldikçe, lamelleşme miktarının azalıyor olması. Örneğin plaka başını gösteren “0” noktasındaki verilere baktığımızda, 8 mm’lik kesitte 500 μm civarında olan lamelleşme kalınlığının 5 mm’lik kesitte 300 μm civarına düştüğünü, 3 mm’lik kesitte ise 200 μm değerinin altına indiğini görüyoruz. Bu düşüşün nedeni tahmin edebileceğiniz üzere katılaşma süresinin kısalıyor olması: Sıvı metalin kalıp duvarıyla temas halinde olduğu süre kısaldıkça, lamelleşen bölgenin de kısaldığını görmüş oluyoruz.

İkinci önemli nokta ise, lamelleşen kısmın kalınlığının plaka başından uzaklaştıkça düşüyor olması. Sıvı metal kalıba plaka başından girip, diğer uca doğru ilerlediği için, plaka başındaki sıvının sıcaklığı diğer uca göre daha yüksek bir değere sahip oluyor. Araştırmacılar bu sıcaklık farkının miktarını ölçmek için kalıp içine termokupllar yerleştirip ölçümler yapmışlar. Buldukları sonuçlar oldukça ilginç: Örneğin 8 mm’lik plakaya metal dolduktan sonra plaka başındaki metalin sıcaklığı 1350°C olmasına rağmen, diğer uçtaki sıcaklığın 1200°C civarına düştüğünü, 3 mm’lik en ince plakada ise giriş tarafındaki sıcaklık 1350°C olmasına rağmen diğer uçtaki sıcaklığın 1050°C civarına düştüğünü deneysel olarak teyit ediyorlar. Yani kalıp daha yeni dolmuş olmasına rağmen, 3 mm’lik en ince plakanın iki ucu arasında 300°C gibi ciddi bir sıcaklık farkı olduğunu gözlemliyorlar.

Bu sıcaklık farkı nedeniyle plaka başından uzaklaştıkça lamelleşen kısmın kalınlığının azaldığını görüyoruz. Çünkü metalin sıcaklığı düştükçe, sıvının kalıp yüzeyiyle temas süresi kısalıyor ve bunun doğal sonucu olarak lamelleşen kısım daralıyor.

Yukarıdaki grafiğe dikkat ederseniz, örneğin 3 mm’lik plakada, plaka başından 40 cm uzaklıkta lamelleşmenin tamamen kesildiğini görüyoruz. Benzer bir durum 5 mm’lik plakada 70 cm’den sonra, 8 mm’lik plakada ise 90 mm’den sonra gerçekleşiyor. Sıcaklık verilerini incelediğimizde, tüm bu noktalarda metal sıcaklığının 1200-1250°C arasına düşmüş olduğunu görüyoruz. Yani sıvının sıcaklığı bu aralığa düştükten sonra artık lamelleşme açısından bir risk kalmadığını ve sfero yapısının sorunsuz bir şekilde korunduğunu bu verilere bakarak anlayabiliyoruz.

O nedenle bu problemle karşılaşan dökümhanelerin pratik bir çözüm elde etmek amacıyla ilk olarak döküm sıcaklığı üzerinde durmaları mantıklı bir yaklaşım olabilir. Parçanın metot çalışmasının da bu bilgiler çerçevesinde ele alınması ve 1250°C üzerinde sıcaklığa sahip sıvı metalin kalıp yüzeyiyle uzun süreli temasından kaçınılması, bu problemin giderilmesine yardımcı olacaktır.

Sfero parçaların yüzeyinde gerçekleşen lamelleşme problemini ortadan kaldırmanın tek yolu döküm sıcaklığıyla oynamak değil elbette. Bu yazıyı tamamlayıcı nitelikte olması nedeniyle, sfero yüzeyinde lamelleşme probleminin kum ve sertleştirici özellikleriyle ilişkisi başlıklı yazıya da göz atmanızı tavsiye ederiz.

Kaynaklar ve ek bilgiler

- Fluidity and temperature profile of ductile iron in thin sections. M. Gorny. Journal of Iron and Steel Research, International. Vol. 19 (2012) 52.

- Evaluation of vacuum assisted compaction processes of foundry molding sand by theorethical sand by theoretical and experimental methods. M. Brzeziński. Archieves of Metallurgy and Materials. Vol. 55 (2010) 763.

- The effects of the metal temperature and wall thickness on flake graphite layer in ductile iron. M. Gorny, R. Danko, M. Holtzer. Metalurgija 54 (2015) 11.

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)