Magnezyumla yapılan farklı küreselleştirme yöntemleri

Son yıllarda döküm endüstrisinde küresel grafitli dökme demire (sfero) yönelik giderek artan bir ilgi olduğunu görüyoruz. Hatta müşteriler, uzun süreden beri çelik döküm olarak sipariş ettikleri bazı parçaları bile artık küresel grafitli dökme demir olarak sipariş edebiliyorlar.

Küresel grafitli dökme demir üretiminde, grafitin küresel bir şekilde çökelmesini sağlayabilmek için, sıvı alaşımı bir magnezyum işleminden geçiriyoruz. Bu işlemi, sıvı dökme demirin yüzey gerilimini düşüren ve dolayısıyla grafitin yapraksı biçimde büyümesine yol açan oksijen ve kükürt miktarlarını azaltmak için uyguluyoruz. Magnezyum, sadece oksijen ve kükürtle tepkimeye girebilen bir element olduğu için değil, aynı zamanda demirle herhangi bir bileşik oluşturmaması, ve yüksek denge buhar basıncı sayesinde karıştırmaya gerek kalmadan sıvı içine kolaylıkla yayılabilmesi nedeniyle dökümhaneler tarafından tercih ediliyor. Magnezyum dışında zaman zaman seryum (Ce) içeren bazı nadir toprak elementi karışımlarının da (lantanum, neodim ve praseodimiyum gibi) bu amaçla kullanıldığını görebiliyoruz.

Yukarıda, magnezyumun yüksek bir denge buhar basıncına sahip olduğunu söylemiştik. Bu özelliği sayesinde magnezyum işlem sırasında buharlaşıp bir kaynama etkisi yaratarak, oksijen ve kükürtü etkin bir şekilde temizleyebiliyor. Fakat denge buhar basıncının yüksek olması, magnezyumun aynı zamanda buharlaşarak sıvıdan kaçma eğiliminde olduğu anlamına da geliyor. Bu yüzden işlem sonrasında uzun bir süre beklemeden, sıvı alaşımı mutlaka kalıba dökmek gerekiyor.

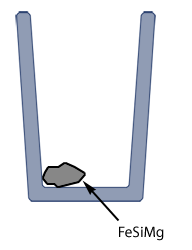

Magnezyum işlemi, birkaç farklı şekilde yapılabiliyor. Bunlardan en basit olanı, magnezyumu bir potanın dibine ferroalyaj formunda (FeSiMg) yerleştirip, ocakta hazırlanan sıvı alaşımı bu potaya almak (soldaki resim). Açık pota işlemi adı verilen bu yöntemde, sıvı dökme demire kıyasla daha hafif olan FeSiMg bir yandan tepkimeye girerken, diğer yandan yüzme eğiliminde olduğu için, işlemin verimi %20-%30 gibi oldukça düşük değerde kalıyor.

Magnezyum işlemi, birkaç farklı şekilde yapılabiliyor. Bunlardan en basit olanı, magnezyumu bir potanın dibine ferroalyaj formunda (FeSiMg) yerleştirip, ocakta hazırlanan sıvı alaşımı bu potaya almak (soldaki resim). Açık pota işlemi adı verilen bu yöntemde, sıvı dökme demire kıyasla daha hafif olan FeSiMg bir yandan tepkimeye girerken, diğer yandan yüzme eğiliminde olduğu için, işlemin verimi %20-%30 gibi oldukça düşük değerde kalıyor.

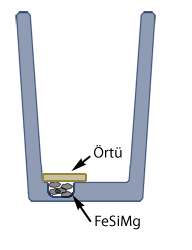

FeSiMg alaşımının yüzmesini engellemek için, potanın dibine yerleştirdiğimiz ferroalyajın üzerine örtü görevi gören bir malzeme yerleştirip, dökme demiri ondan sonra bu potaya alıyoruz (sağdaki resim). Sandviç yöntemi adını verdiğimiz bu yöntemde, FeSiMg üzerine genellikle çelik hurdası ya da FeSi ile bir battaniye yapıldığını görüyoruz. Bekletme süresinin daha uzun olması istenen uygulamalarda, reçineli kum ya da kalsiyum karbür ile battaniye yapıldığını da görebiliyoruz. FeSiMg’nin yüzmesini engellemek için alınan bu basit önlem sayesinde, işlemin verimini %40-%45 aralığına kadar çıkartabiliyoruz. Oldukça basit bir yöntem olması nedeniyle Türkiye’deki çoğu dökümhane bu yöntemi tercih ediyor. Bu yöntemin bir dezavantajı olarak, battaniye olarak kullanılan malzeme miktarının fazla olması durumunda sıvı sıcaklığının çok azalabileceğini parantez içinde belirtelim.

FeSiMg alaşımının yüzmesini engellemek için, potanın dibine yerleştirdiğimiz ferroalyajın üzerine örtü görevi gören bir malzeme yerleştirip, dökme demiri ondan sonra bu potaya alıyoruz (sağdaki resim). Sandviç yöntemi adını verdiğimiz bu yöntemde, FeSiMg üzerine genellikle çelik hurdası ya da FeSi ile bir battaniye yapıldığını görüyoruz. Bekletme süresinin daha uzun olması istenen uygulamalarda, reçineli kum ya da kalsiyum karbür ile battaniye yapıldığını da görebiliyoruz. FeSiMg’nin yüzmesini engellemek için alınan bu basit önlem sayesinde, işlemin verimini %40-%45 aralığına kadar çıkartabiliyoruz. Oldukça basit bir yöntem olması nedeniyle Türkiye’deki çoğu dökümhane bu yöntemi tercih ediyor. Bu yöntemin bir dezavantajı olarak, battaniye olarak kullanılan malzeme miktarının fazla olması durumunda sıvı sıcaklığının çok azalabileceğini parantez içinde belirtelim.

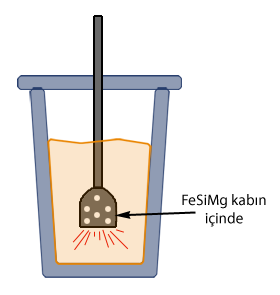

FeSiMg’nin yüzmesini engellemek için yapabileceğimiz başka bir şey daha var: Daldırma yöntemi adı verilen bu yöntemde, tüm ferroalyajı bardak yapısında refrakter bir kaba doldurup, ters bir şekilde sıvı içine daldırıyoruz (soldaki resim).Dikkat ederseniz yukarıda bahsi geçen diğer yöntemlerde ferroalyaj potaya yerleştirildikten sonra, sıvı pota içine dökülüyordu. Bu yöntemde ise, sıvı alaşım pota içindeyken, ferroalyajı biz daldırıyoruz. Oldukça yüksek bir verime sahip olan bu işlem, %50’ye varan verimiyle sandviç yönteminin önüne geçebiliyor. Dejavantajı ise, sıvı içine daldırılan düzeneğin soğuk olması nedeniyle, sıvı sıcakığının azalmasına yol açıyor olması.

FeSiMg’nin yüzmesini engellemek için yapabileceğimiz başka bir şey daha var: Daldırma yöntemi adı verilen bu yöntemde, tüm ferroalyajı bardak yapısında refrakter bir kaba doldurup, ters bir şekilde sıvı içine daldırıyoruz (soldaki resim).Dikkat ederseniz yukarıda bahsi geçen diğer yöntemlerde ferroalyaj potaya yerleştirildikten sonra, sıvı pota içine dökülüyordu. Bu yöntemde ise, sıvı alaşım pota içindeyken, ferroalyajı biz daldırıyoruz. Oldukça yüksek bir verime sahip olan bu işlem, %50’ye varan verimiyle sandviç yönteminin önüne geçebiliyor. Dejavantajı ise, sıvı içine daldırılan düzeneğin soğuk olması nedeniyle, sıvı sıcakığının azalmasına yol açıyor olması.

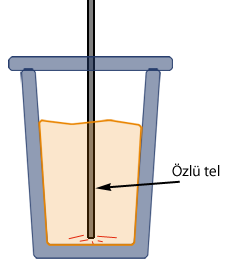

Daldırma yönteminden farklı olarak, magnezyumu yine sıvı içine daldırdığımız farklı bir yöntem daha var (sağdaki resim): Tel besleme adı verilen bu yöntemde sıvı içine, magnezyum içeren çelik bir özlü tel daldırıyoruz. Çelik kılıfın sıvı içinde erimesi sonucunda ortaya çıkan magnezyum, küreselleştirme işlemini başarıyla gerçekleştirebiliyor. Tel besleme yönteminin verimi konusunda teknik literatürde farklı sonuçlar göze çarpıyor olsa da, genellikle %30-%40 bandında bir verim elde edildiğini söyleyebiliriz.

Daldırma yönteminden farklı olarak, magnezyumu yine sıvı içine daldırdığımız farklı bir yöntem daha var (sağdaki resim): Tel besleme adı verilen bu yöntemde sıvı içine, magnezyum içeren çelik bir özlü tel daldırıyoruz. Çelik kılıfın sıvı içinde erimesi sonucunda ortaya çıkan magnezyum, küreselleştirme işlemini başarıyla gerçekleştirebiliyor. Tel besleme yönteminin verimi konusunda teknik literatürde farklı sonuçlar göze çarpıyor olsa da, genellikle %30-%40 bandında bir verim elde edildiğini söyleyebiliriz.

Son olarak, bu yaklaşımlara kıyasla oldukça farklı görünen bir başka yöntemden daha bahsedelim: Konvertör işlemi adı verilen bu işlemde, yatay pozisyonda duran bir potayı andıran bir konvertör kullanıyoruz. Saf magnezyum konvertörün içine, üst kısma yerleştirildikten sonra, sıvı alaşım konvertör içinde doldurulup, konvertörün kapağı kapatılıyor. Ardından, konvertör dikey pozisyona getirilip, sıvı alaşımın konvertör içine yerleştirilen saf magnezyumla tepkimeye girmesi sağlanıyor. Yaklaşık %50’ye varan oranda verim sağlayabilen bu yöntemin en büyük dezavantajı, konvertörün soğuk olması durumunda sıvı metalin de soğumasına yol açabiliyor olması. Bu işlemin sıcaklık kaybı olmadan efektif bir şekilde kullanılabilmesi için, konvertörün sürekli olarak (bir saat içinde en az iki ya da üç defa) işlem için kullanılması gerekiyor.

Bu saydığımız yöntemler dışında magnezyum işlemi için kullanılabilecek farklı birçok yöntem daha var. Fakat bu yöntemlerin birçoğunun artık sanayide uygulaması bulunmuyor. Türkiye’de her ne kadar basitliği nedeniyle sandviç yöntemi tercih ediliyor olsa da, eklenen magnezyum seviyesinin yetersiz olması durumunda ya da sıvı metalin tekrar işleme sokulması gereken durumlarda bu yöntem dökümcüleri çaresiz bırakıyor. Bu nedenle yukarıda bahsettiğimiz daldırma ve tel besleme yöntemlerinin dökümcülere esnek çalışma imkanı sunduğunu belirtmekte fayda var. Çünkü magnezyum seviyesinin yetersiz olması ya da magnezyumun etkisinin geçmesi durumunda, bu yöntemler dökümcülere geri dönüp işlemi tekrarlama imkanı sunabiliyor.

Bu tür problemlerden kaçınmak için, dökümcülerin magnezyum miktarını gereğinden fazla tuttuklarını görebiliyoruz. Bu her ne kadar işi sağlama almak gibi görünse de, fazla magnezyumun dross oluşumuna, mikroçekintiye ve çil oluşumuna yol açabildiğini unutmamakta fayda var. Magnezyumun yetersiz olduğu ya da bekleme süresinin uzun olduğu durumlarda, ferroalyajın yüzeyden potanın içine atıldığını da görebiliyoruz. Bu oldukça yanlış bir uygulama: Çünkü FeSiMg sıvı dökme demirden daha hafif bir malzeme olduğu için, yüzeyde kalıp metaldeki oksijenin ve kükürtün giderilmesine yardımcı olamıyor. Bu gibi durumlarda dökme demirden daha ağır olan NiMg kullanılması bir çözüm olabilir. Fakat nikel kuvvetli bir östenit yapıcı olduğu için, bu işlem sonrasında yapıda dönüşmemiş östenit bulunacağını da bilmemiz lazım.

Kaynaklar ve ek bilgiler

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)