Lamel grafitli dökme demirin karbon eşdeğeri ve çekme dayancı arasındaki ilişki

Lamel grafitli dökme demirlerin çekme dayancı hakkında teknik literatürde yayımlanmış birçok makale bulunuyor. Genel bir değerlendirme yaptığımızda, çekme dayancının grafit yapraklarının boyut dağılımı, grafit tipi, birincil katılaşma sırasında oluşan östenit dendritlerinin miktarı, boyutları ve kenetlenme oranı yanında, krom, bakır, kalay ve antimon gibi perlit yapıcı elementlerin miktarı gibi birçok değişkene bağlılık gösterdiğini görüyoruz.

Lamel grafitli dökme demirlerin çekme dayancı hakkında teknik literatürde yayımlanmış birçok makale bulunuyor. Genel bir değerlendirme yaptığımızda, çekme dayancının grafit yapraklarının boyut dağılımı, grafit tipi, birincil katılaşma sırasında oluşan östenit dendritlerinin miktarı, boyutları ve kenetlenme oranı yanında, krom, bakır, kalay ve antimon gibi perlit yapıcı elementlerin miktarı gibi birçok değişkene bağlılık gösterdiğini görüyoruz.

Lamel grafitli dökme demirlerin çekme dayancını etkileyen faktörler arasında en öne çıkan değişken, birincil katılaşma sırasında oluşan östenit dendritlerinin miktarı ve ne kadar kenetlenmiş oldukları. Ötektik altı kompozisyona sahip dökme demirlerde birincil katılaşma dendrit yapısındaki östenit kristallerinin oluşmasıyla başlıyor. Ağacımsı bir yapı sergileyen bu dendritler, tıpkı bir ağaç gibi dallantılar oluşturarak büyüyorlar. Bu yapı sıvı içinde birçok noktadan çekirdeklenerek büyüdüğü için, bir noktadan sonra ister istemez bu ağacımsı yapılar birbirlerine temas edecek noktaya gelip, iç içe geçmeye başlıyorlar. Oluşan bu dendritlerin boyu ve kenetlenme miktarı, dökme demirin çekme dayancını etkileyen en önemli faktörlerden bir tanesi olarak karşımıza çıkıyor. Eğer dendritler büyükse ve kenetlenme oranları da yüksekse, tahmin edebileceğiniz gibi, çekme dayancı o oranda bir artış gösteriyor.

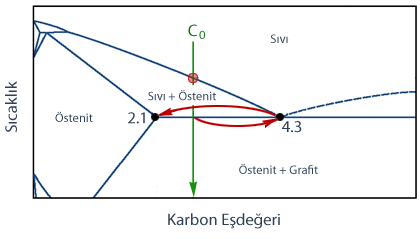

Birincil katılaşma sırasında ne kadar östenit oluşacağı, dökme demirin karbon eşdeğeri tarafından belirleniyor. Östenit dendritlerini sadece karbon eşdeğeri %4.3’ten küçük olan ötektik altı (hipoötektik) kompozisyona sahip dökme demirlerde görüyoruz. Denge faz diyagramı üzerinden de anlaşılabileceği üzere, ötektik altı bir dökme demirin karbon eşdeğeri arttıkça, yani kompozisyon ötektik noktaya yaklaştıkça, birincil katılaşma sırasında oluşan östenit miktarı azalıyor ((4.3 – C0) / (4.3 – 2.1)). Bu da, karbon eşdeğeri arttıkça, çekme dayancının azalacağı anlamına geliyor. Birincil katılaşma sırasında oluşan dendrit miktarını arttırmak için, dökme demirin karbon eşdeğerini düşürmek gerekiyor. (Bu östenit dendritlerinin ötektoid dönüşüm sırasında ferrit ve/veya perlit’e dönüşeceğini parantez içinde belirtelim.)

Birincil katılaşma sırasında ne kadar östenit oluşacağı, dökme demirin karbon eşdeğeri tarafından belirleniyor. Östenit dendritlerini sadece karbon eşdeğeri %4.3’ten küçük olan ötektik altı (hipoötektik) kompozisyona sahip dökme demirlerde görüyoruz. Denge faz diyagramı üzerinden de anlaşılabileceği üzere, ötektik altı bir dökme demirin karbon eşdeğeri arttıkça, yani kompozisyon ötektik noktaya yaklaştıkça, birincil katılaşma sırasında oluşan östenit miktarı azalıyor ((4.3 – C0) / (4.3 – 2.1)). Bu da, karbon eşdeğeri arttıkça, çekme dayancının azalacağı anlamına geliyor. Birincil katılaşma sırasında oluşan dendrit miktarını arttırmak için, dökme demirin karbon eşdeğerini düşürmek gerekiyor. (Bu östenit dendritlerinin ötektoid dönüşüm sırasında ferrit ve/veya perlit’e dönüşeceğini parantez içinde belirtelim.)

O zaman karbon eşdeğeri aynı olan iki dökme demirin çekme dayançları da eşit midir diye soracak olursanız, bunun cevabı hayır. Yukarıda da belirttiğimiz gibi, çekme dayancı birçok farklı değişkenden etkileniyor. Örneğin çekme dayancı üzerinde önemli etkisi olan bir diğer parametre de, yapıda bulunan grafit yapraklarının tipi ve boyu. Lamel grafitli dökme demirin mekanik özelliklerini optimize etmek için, yapıda A-tipi grafit oluşmasını istediğimizi biliyoruz. Oluşan bu A-tipi grafit yapraklarının boyutları da, mekanik özellikler üzerinde önemli bir etkiye sahip. Dökme demir yük altındayken, bu grafit yaprakları sanki yapıda bulunan birer çatlakmış gibi davranabiliyorlar. Bu nedenle grafit yapraklarının boyu arttıkça sadece çekme mukavemetinin değil, aynı zamanda kırılma tokluğunun da azaldığını görüyoruz. Çekme dayancını optimize etmek için, dökme demirin yapısında orta boyda A tipi grafit yaprakları oluşturmamız gerekiyor. Grafit yapraklarının boy dağılımı parçanın kesit kalınlığına (dolayısıyla soğuma hızına) bağlı olduğu gibi, dökme demirin silisyum miktarında da etkileniyor. Genel bir kural olarak dökme demirdeki silisyum miktarı arttıkça, grafit yapraklarının boyutlarının da arttığını görüyoruz. Bunun sonucu olarak da, hem birincil katılaşma sırasında oluşan östenit dendritlerinin miktarını azaltması, hem de grafit yapraklarının boyutlarının artması nedeniyle, silisyum miktarı arttıkça, lamel grafitli dökme demirin çekme dayancında bir düşüş gözlemliyoruz.

Kaynaklar ve ek bilgiler

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)