Lamel grafitli dökme demirin aşılanması

Daha önceki yazılarda da bahsettiğimiz gibi, dökme demirlerin iki farklı sistem uyarınca katılaşabildiklerini görüyoruz: Soğuma hızının yüksek ve grafit ayrışması için gerekli çekirdeklenme koşullarının zayıf olduğu durumlarda yarı-kararlı sistem olarak da adlandırılan beyaz dökme demir yapısı oluşurken, yavaş soğuma koşullarında ve grafitin kolay ayrışabildiği durumlarda, kararlı sistem olarak da adlandırılan gri dökme demir yapısı ortaya çıkıyor.

Lamel grafitli (gri) dökme demir üretirken, çil adı da verilen sert ve kırılgan beyaz dökme demir yapısından kesinlikle kaçınmak istiyoruz. Bu nedenle, özellikle ince kesit kalınlığına sahip parçalarda soğuma hızı nispeten yüksek olacağı için, grafitin kolayca ayrışmasına olanak sağlayacak bir müdahale de bulunmamız gerekiyor.

Ayrıca, grafitin sadece ayrışmasını sağlamış olmak da bizim için yeterli olmuyor. Daha önceki bir yazıda, lamel grafitli dökme demirdeki grafit tipleri üzerinde durmuştuk. Ayrışan grafit yapraklarının biçimsel özellikleri konusunda da bazı kısıtlamalarımız var: Mekanik özellikleri optimize edebilmek için, grafitin yapraklarının A-tipi adını verdiğimiz biçimde ayrışmasını istiyoruz.

Dökme demirlerin mikroyapısını kontrol altına alıp, istediğimiz mekanik özellikleri sergileyebilmelerini sağlamak amacıyla, aşılama adını verdiğimiz bir işlem uyguluyoruz. Aşılama için genellikle, ağırlıklı olarak FeSi’ten oluşan ve bazı farklı elementleri de içeren (Ca, Ba, Sr, Zr, Al ve nadir toprak elementleri gibi) bir toz karışımı kullanıyoruz. Döküm öncesinde bu karışımı sıvı metal içine eklediğimizde, eğer aşılamayı doğru bir şekilde yapmışsak, dökülen parçanın tüm kesitlerinde yüksek oranda A-tipi grafit oluştuğunu görebiliyoruz. Bunun sonucu olarak da sadece mekanik özellikler iyileşmekle kalmıyor, aynı zamanda parçanın işlenebilirliği de artıyor.

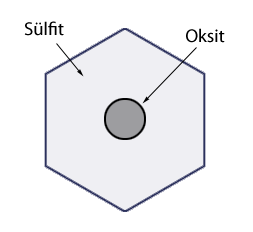

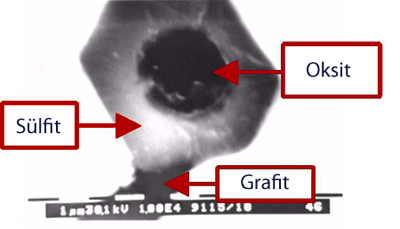

Yukarıda yaptığımız açıklamanın, “grafit, sıvıya eklenen toz karışımının üzerinde çekirdekleniyor” şeklinde anlaşılması yanlış olur. İşin gerçek mekanizması biraz farklı. Teknik literatürde genel kabul gören teori uyarınca, aşı karışımında bulunan Ca, Ba, Sr ve Al gibi elementler, öncelikle sıvıda bulunan serbest oksijenle birleşerek oksit inklüzyonları oluşturuyor. Ardından, oluşan bu oksit inklüzyonlarının üzerine ikinci bir katman halinde, Mn(X)S sülfit bileşiği çökeliyor. İşte oluşan bu sülfit parçacıkları, grafitin üzerinde çekirdeklenebileceği uygun yüzey koşullarını sağlıyor. Yani grafit, bu sülfit parçacıklarının üzerinde çekirdekleniyor. Aşı karışımında bulunan silisyum da, kuvvetli bir grafit yapıcı element olması nedeniyle grafitin sıvıdan ayrışmasını kolaylaştırabiliyor. Fakat aşılamanın verimini, esas olarak karışımda bulunan diğer oksit yapıcı elementlerin arttırdığını söylememiz lazım.

Yukarıda yaptığımız açıklamanın, “grafit, sıvıya eklenen toz karışımının üzerinde çekirdekleniyor” şeklinde anlaşılması yanlış olur. İşin gerçek mekanizması biraz farklı. Teknik literatürde genel kabul gören teori uyarınca, aşı karışımında bulunan Ca, Ba, Sr ve Al gibi elementler, öncelikle sıvıda bulunan serbest oksijenle birleşerek oksit inklüzyonları oluşturuyor. Ardından, oluşan bu oksit inklüzyonlarının üzerine ikinci bir katman halinde, Mn(X)S sülfit bileşiği çökeliyor. İşte oluşan bu sülfit parçacıkları, grafitin üzerinde çekirdeklenebileceği uygun yüzey koşullarını sağlıyor. Yani grafit, bu sülfit parçacıklarının üzerinde çekirdekleniyor. Aşı karışımında bulunan silisyum da, kuvvetli bir grafit yapıcı element olması nedeniyle grafitin sıvıdan ayrışmasını kolaylaştırabiliyor. Fakat aşılamanın verimini, esas olarak karışımda bulunan diğer oksit yapıcı elementlerin arttırdığını söylememiz lazım.

Bu tariften de anlaşılabileceği üzere, sıvı içine atılan aşının etkinlik gösterebilmesi için mutlaka sıvı içinde serbest oksijen ve bir miktar kükürt bulunması gerekiyor. Ayrıca, sülfit bileşiğinin oluşabilmesi için mutlaka bir miktar mangana da ihtiyaç duyuyoruz. Dökme demirin çok temiz olması durumunda, yani oksijen ve kükürt seviyelerinin çok düşük olması durumunda, aşılama etkinlik gösteremiyor. Teknik literatüre baktığımızda, sıvıdaki kükürt seviyesinin %0.03’ün altına düşmesi durumunda, A-tipi grafit oluşmasının çok zor bir hale geldiğini görüyoruz. Bu yüzden A-tipi grafit elde edebilmek için sıvıda mutlaka bir miktar serbest oksijen ve kükürt bulunması, ve bu kükürtü dengeleyecek manganın da kompozisyonda olması gerekiyor.

Bu tariften de anlaşılabileceği üzere, sıvı içine atılan aşının etkinlik gösterebilmesi için mutlaka sıvı içinde serbest oksijen ve bir miktar kükürt bulunması gerekiyor. Ayrıca, sülfit bileşiğinin oluşabilmesi için mutlaka bir miktar mangana da ihtiyaç duyuyoruz. Dökme demirin çok temiz olması durumunda, yani oksijen ve kükürt seviyelerinin çok düşük olması durumunda, aşılama etkinlik gösteremiyor. Teknik literatüre baktığımızda, sıvıdaki kükürt seviyesinin %0.03’ün altına düşmesi durumunda, A-tipi grafit oluşmasının çok zor bir hale geldiğini görüyoruz. Bu yüzden A-tipi grafit elde edebilmek için sıvıda mutlaka bir miktar serbest oksijen ve kükürt bulunması, ve bu kükürtü dengeleyecek manganın da kompozisyonda olması gerekiyor.

Kaynaklar ve ek bilgiler

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)