Küresel grafitli dökme demir yüzeyinde lamelleşme problemi

Bu yazıda, küresel grafitli dökme demir üretiminde karşılaştığımız bir diğer sorun üzerinde duracağız. Önceki yazılarda ele aldığımız sorunlardan farklı olarak, bu sefer sıvı metal kontrolüne bağlı değil, kullanılan kalıp malzemesine bağlı bir sorundan bahsedeceğiz.

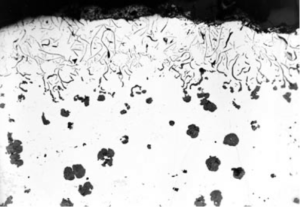

Küresel grafitli (sfero) dökme demir üretiminde, kullanılan kalıp malzemesine bağlı olarak, parça yüzeyinde küresel grafit yapısının bozulduğunu ve parça yüzeyinde yakın kesimlerde, 0,2 ila 1 mm derinliğinde lamel yapıda grafit yapraklarından oluşan bir bölge ortaya çıktığını görebiliyoruz. Dikkatli okuyucularımız hatırlayacaklardır: Daha önce Dökümhane sitesinde yayımladığımız yazılarda, küresel ve lamel yapıdaki grafit yapıları üzerinde durmuş ve bu iki grafit yapısı arasındaki farklı yaratan iki temel elementin, yüzey aktif elementler olarak da bilinen, oksijen ve kükürt olduğunu açıklamıştık. Grafit ve sıvı metal arasındaki arayüzeyde biriken ve arayüzeyin gerilimini azaltan bu iki element, sıvıda nispeten yüksek miktarda bulunduğunda grafitin lamel (yapraksı) yapıda büyümesine yol açıyor. Eğer sıvı metali magnezyumla işlemden geçirip kükürt ve oksijen seviyelerini aşağıya çekersek, artan arayüzey gerilimi grafit parçacıklarının küresel bir morfolojide büyümelerini sağlıyor. Eğer bu işleyiş hakkında biraz daha fazla bilgiye ihtiyaç duyuyorsanız, Dökümhane Akademi’de yayımlanan bu yazıya göz atabilirsiniz.

Küresel grafitli (sfero) dökme demir üretiminde, kullanılan kalıp malzemesine bağlı olarak, parça yüzeyinde küresel grafit yapısının bozulduğunu ve parça yüzeyinde yakın kesimlerde, 0,2 ila 1 mm derinliğinde lamel yapıda grafit yapraklarından oluşan bir bölge ortaya çıktığını görebiliyoruz. Dikkatli okuyucularımız hatırlayacaklardır: Daha önce Dökümhane sitesinde yayımladığımız yazılarda, küresel ve lamel yapıdaki grafit yapıları üzerinde durmuş ve bu iki grafit yapısı arasındaki farklı yaratan iki temel elementin, yüzey aktif elementler olarak da bilinen, oksijen ve kükürt olduğunu açıklamıştık. Grafit ve sıvı metal arasındaki arayüzeyde biriken ve arayüzeyin gerilimini azaltan bu iki element, sıvıda nispeten yüksek miktarda bulunduğunda grafitin lamel (yapraksı) yapıda büyümesine yol açıyor. Eğer sıvı metali magnezyumla işlemden geçirip kükürt ve oksijen seviyelerini aşağıya çekersek, artan arayüzey gerilimi grafit parçacıklarının küresel bir morfolojide büyümelerini sağlıyor. Eğer bu işleyiş hakkında biraz daha fazla bilgiye ihtiyaç duyuyorsanız, Dökümhane Akademi’de yayımlanan bu yazıya göz atabilirsiniz.

Burada ele aldığımız problemde de küresel yapının bozulması ve lamelleşmesi söz konusu olduğuna göre, yine işin içinde oksijen ve kükürt elementlerinin olması gerektiğinin ipuçlarını alıyoruz. Gerçekten de işin kaynağında bu iki element bulunıyor: Örneğin kalıp yapımında p-Toluen sülfonik asit ile sertleşen furan reçineli sistemler kullanılmışsa, bu iki yüzey aktif elementin sıvı metal içine geçmesi sonucunda, yüzeye yakın kısımlardaki küresel grafitlerin lamelleşmeye başladığını görüyoruz.

Yüzeyde böyle bir lamelleşme olması, küresel grafitli dökme demir üreterek elde edilen birçok olumlu özelliğin de kaybedilmesi anlamına geliyor. Örnek vermek gerekirse yorulma (fatik) çatlakları malzemenin yüzeyinden başladıkları için, yüzeye yakın kısımlara gerilme (stress) konsantrasyonuna yola açan yapraksı grafit parçaları, küresel grafitli dökme demirin yorulma dayancının azalmasına yol açıyor.

Bu problem hem ince, hem de kalın kesitli parçaları etkileyebiliyor. Örneğin ince kesit kalınlığına sahip bir parçada, kesitin önemli bir kısmı lamelleşeceği için, küresel grafit yapısını önemli ölçüde kaybedebiliyoruz. Kalın kesitli parçalarda ise soğuma hızının yavaş olması nedeniyle, sıvı metal kalıpla daha uzun süre temas halinde kalıyor. Bunun doğal sonucu olarak da, lamelleşmenin daha derin bir kesite yayılabildiğini gözlemliyoruz.

Nasıl engelleyebiliriz?

Bu anlatılanlardan anlaşılabileceği üzere, aslında burada oksijen ve kükürt elementlerinin sıvı metal içine difüzyonu (yayılımı) ile gerçekleşen bir süreçten bahsediyoruz. Difüzyonun gerçekleşebilmesi için hem metal sıcaklığının yüksek olması, hem de yeterince sürenin verilmiş olması gerekiyor. Dolayısıyla, bu iki parametre ile oynama şansımızın olduğu durumlarda, bu problemin ortaya çıkmasını engellememiz mümkün olabilir. Örnek vermek gerekirse, parça kalınlığının çok ince olduğu ve döküm sıcaklığının da nispeten düşük olduğu durumlarda, oksijen ve kükürtün difüzyonla sıvı metale geçmesine fırsat kalmadan katılaşmanın birkaç saniye içinde gerçekleşmesini ve küresel yapının korunmasını sağlayabiliyoruz.

Fakat böyle ince kesite sahip bir parçada düşük döküm sıcaklığı riskini göze almak da, herkesin isteyeceği bir durum değil elbette. O nedenle eğer döküm parametreleriyle oynama riskini göze almak istemiyorsanız, uygun kalıp boyalarını kullanmanız ya da farklı bir kalıplama yöntemini tercih etmeniz daha doğru olacaktır.

Kaynaklar ve ek bilgiler

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)