Küresel Grafitli Dökme Demir Üretiminde Çelik Hurda Kullanımının Çevresel ve Teknik Analizi

19.yy’a kadar dönem dünyasında, insan nüfusu büyük oranda doğal çevrede yaşamaktaydı ve onun insan faaliyetlerine sunduğu olanaklara ve koyduğu sınırlamalara dikkat etmeliydi[6]. Bu bakımdan insanlığın varoluşundan bu döneme kadar yapılan tüm gelişmeler organik olarak değerlendirilebilir. Çünkü insan, doğanın kendisine sunduğu imkanlar çerçevesinde ihtiyaçlarını gidermekteydi. Besinini yıllık güneş enerjisinin sunduğu imkanların beslediği topraktan sağlıyor ve yine aynı topraktan elde ettiği ateş ile medeni oluyordu. Demir-çelik üretimi bile çıkarılan odun kömürüne bağlıydı ancak Fritz Haber ve Carl Bosch’un amonyağı sentezleyerek azotu sentezleme projesi, mevcut bitkilerin büyümesi için doğanın takviminin sınırlarını ortadan kaldırdı. Daha fazla besine ulaşma imkânı bulan insan nüfusu 1800’de 1 milyarken, 1900’da 1,6 milyara kadar çıktı. Takip edilen yıllarda gerçekleşen sanayi devrimleriyle insanoğlu gelişimini, artarak artan bir eğriyle izledi.

Pozitivizmle beraber değişen yaklaşımın bilimsel üslubu da hayata dair tüm yaklaşımlarında bütününden koparılarak anlama noktasına evrilmiştir. Modern yaklaşımın, bütünü anlamak için parçalara ayırma tekniği, büyük resmi anlayamama gibi problemler ortaya çıkarmıştır. Doğayı parselleyen ve sadece sahip olunacak bir mülk gözlüğüyle bakan yaklaşım, günümüz kapitalist mantığında değer yaratmışsa makbuldür anlayışıyla paralel şekilde ilerlemiştir. Dolayısıyla her bir etkenin ekonomik karşılığı onun değerini belirleyecektir. Günümüz kar getirme amaçlı ilerleyen ekonomide, mülk sahibi olmanın insana getirdiği ayrıcalıklarla hareket etmesi, insanın ekosistem üzerindeki etkisinin yıldan yıla değişimine sebep olmuştur. Gelişmeler sonucunda artan arzın karşılanması adına yapılan tüm faaliyetlerde üretmekten öte satmanın daha kolay olduğu bir yaklaşımla kaynaklar tüketilmiş ve aynı oranda ekolojik problemler baş göstermiştir. Öyle ki antropesenin bıraktığı iz sadece iklimin ısınması ve okyanusların asitlenmesinden ibaret değildir. Araştırmacılar 2017 yılında beklenmedik bir keşifle insan faaliyetlerinin 208 yeni mineralinin ortaya çıkmasına neden olduğunu ortaya koydular. Bunların maden kalıntıları ve elektronik atılar sonucunda meydana geldiği ön görülmektedir[7].

Mevcut homo-detrius’un faaliyetlerine esenlik kazandırmak amacıyla geliştirilen tüm teknolojik gelişmelerin bir ekolojik sırt çantası bulunmaktadır ve önemli olan bu çantanın ağırlığını azaltmak adına bilinçli bir tüketici olmaktır. Jevons Paradoksunun söylediği gibi; verimli olunması adına gerçekleştirilen tüm teknolojiler tüketimi arttırıyorsa bunun çevreye verdiği, faydadan çok zarar olacaktır. 2015’de 12 zettabayt veri depolayan insanın 2035’de bunun 180 katı fazla veri depolayacağı ön görülmektedir[7]. Şüphesiz tüm bu gelişmelerin bir karşılığı olacaktır. Günümüzde attığımız her bir adımın kaynak kullanımı açısından karşılığı bulunmaktadır.

- 1 km otomobil yolculuğu = 0,18–0,22 kg CO₂e

- 1 dk telefonda konuşmak = 0,2–0,5 g CO₂e

- 1 SMS atılması = 0,014–0,02 g CO₂e

- 1 ekli e-posta atılması: 4–50 g CO₂e karbon ayak izine sebep olmaktadır.

Amaç hem bunları gözetmek hem de mevcut teknolojilerin gömülü taraflarını da düşünüp hareket etmek olmalıdır. Bu tür günlük yaşam aktivitelerinin karbon ayak izi üzerinden yapılan değerlendirmeleri, bireysel tercihlerin çevresel etkilerini somut bir şekilde ortaya koymaktadır. Benzer bir yaklaşım, döküm endüstrisi gibi ağır sanayi kollarında da uygulanabilir; zira bu sektör, enerji yoğun süreçleri ve doğal kaynak kullanım biçimleri nedeniyle önemli ölçüde çevresel etki yaratmaktadır. Mevcut teknolojilerin gömülü çevresel maliyetlerini göz önünde bulundurarak üretim süreçlerini optimize etmek, hem enerji ve hammadde verimliliğini artırmak hem de sera gazı emisyonlarını azaltmak açısından kritik öneme sahiptir. Bu bağlamda, döküm endüstrisinin sürdürülebilirlik perspektifiyle yeniden yapılandırılması, sadece çevresel sorumluluğun yerine getirilmesini sağlamakla kalmayıp aynı zamanda ekonomik verimlilik ve rekabet avantajı elde edilmesine de katkıda bulunmaktadır.

2.Döküm Sektörü ve Sürdürülebilirlik

SKD (Sınırda Karbon Düzenlemesi) ile 2026 yılında uygulanmaya başlamasıyla, karbon yoğun üretim yapan dökümhanelerin ek maliyetlerle karşılaşmaması adına attıkları tüm adımların çevresel, ekonomik ve sosyal boyutlar çerçevesinde değerlendirme zorunluluğu doğacaktır. Kurumsal sürdürülebilirliğin sac ayaklarını oluşturan bu tanımlamalarla belirlenen sınırlar içerisinde özellikle otomotiv, makine ya da savunma sanayilerinde üretim yapan OEM’ler, kendi üretim sınırları dışında tedarik zincirindeki üretim ve lojistik faaliyetlerinden kaynaklanan “Scope 3” emisyonlarını düşürmek için karbon ayak izi düşük firmalarla çalışmaya başlayacaktır. “Science Based Targets Initative” gibi platformlarda taahhüt ettikleri değerlere ulaşmak adına filtreye tabi tutulacak dökümhanelerin “preffered supplier” listesine girebilmeleri için Carbon Disclosure Project skoru ya da kendi ESG denetim raporları çerçevesinde projelerini sunmaları gerekmektedir. Şüphesiz buna benzer yatırımlarını erken yapan dökümhanelerin OEM’lere daha rekabetçi teklifler sunması beklenmektedir.

| Çevresel Boyut | Enerji Verimliliği |

| Emisyon Azaltılması | |

| Atık Yönetimi | |

| Hammadde Döngüselliği | |

| Ekonomik Boyut | Enerji ve Hammadde Maliyetlerinin Optimize Edilmesi |

| Rekabetçi Fiyatlarla Kaliteli Üretim Elde Edilmesi | |

| Piyasa Koşullarındaki Dalgalanmalara Karşın Yerli Üretimin Teşvik Edilmesi | |

| Sosyal Boyut | Çalışan Sağlığı ve Güvenliği |

| Yerel İstihdama Katkı | |

| Tedarik Zincirinde Etik Sorumluluk |

Şekil 1: Sürdürülebilirlik Sac Ayakları

Küresel döküm sektörünün 2029 yılında çıkması beklenen 238 milyar dolarlık payının tetikleyicilerinin yenilenebilir enerji ve gelişmiş malzeme bilimi olması beklenmektedir. Büyüyen bu pastadan pay alabilmek için baş edilmesi zorunlu sürdürülebilirlik faaliyetlerinin mali boyutları doğru planlanmalıdır. Şüphesiz işin mali boyutunun kendi içerisinde barındırdığı bazı tutarsızlıklarda bulunmaktadır. AB’nin sanayiye yönelik yeşil finans desteği olan “Clean Industrial Deal” planı ile 100 milyar dolarlık yatırım planı, bugüne kadar geçimini fosil yakıt kaynakları üzerinden sağlayan, gelişmekte olan ülkeler için ne kadar gerçekçi olduğu sorgulanması gereken konulardandır. Ayrıca sürdürülebilir teknolojilerin ülkelere getireceği maliyetler; küresel piyasanın ayakta durmakta zorlandırdığı rekabetçi koşulları daha da sivriltebilir ve özellikle gelişmekte olan ya da gelişmemiş ülkeleri yeşil emperyalizm adı altında başka tanımlı bir sömürgeciliğe de itebilir. Buradaki amaç mevcut potansiyellerin farkında olarak ve gelişen dünya dinamiklerini iyi takip ederek akıllı stratejilerle uzun vadeli düşünmek olmalıdır.

Şüphesiz teorik anlamda tam anlamıyla sürdürülebilir bir dökümhane oluşturmak konuşulabilir ancak pratikte karşılaşılması muhtemel senaryolara hazırlıklı olunması gerekmektedir. Çünkü sürecin doğasından kaynaklı karşılaşılacağı kesin olan etmenler olmaktadır ancak bunların ön görülmesiyle bir avantaj sağlanabilir. Bu konuda yapılan çalışmalardan biri de biyo-kökenli karbon vericilerdir. Petro-kok veya sentetik esaslı karbon vericilerin üretiminde kullanılan hammadde ve enerjiye bağlı emisyonların azaltılması, odun kömürü ya da tarımsal atık ürünlerden elde edilen ikamelerle mümkün olabilmektedir; ancak çalışmalar, bu ürünlerin kalite stabilitesi ve verimlilik açısından bazı olumsuzluklar taşıdığını göstermektedir. Yine sıvı kimyasal kompozisyonunun belirlenmesi esnasında kullanılan alaşımlar, yüksek enerji tüketimi ve madencilik faaliyetlerinden ötürü prosesin gömülü emisyonlarını arttırabilmektedir. Mevcut enerji kaynaklarının yenilebilir enerjilerle değiştirilmesiyle emisyonlarda düşüş sağlanabilir. Bir diğer süreç, genellikle doğal gaz veya elektrikli fırınlarla yapılan ısıl işlemlerin yeşil dönüşümüdür. Ergitme sonrasında önemli ölçüde emisyon üreten bu işlem için, biyogazla çalışan fırınlara yönelik araştırmalar yürütülmekte ve sürecin çevreci bir alternatife dönüştürülmesi hedeflenmektedir.

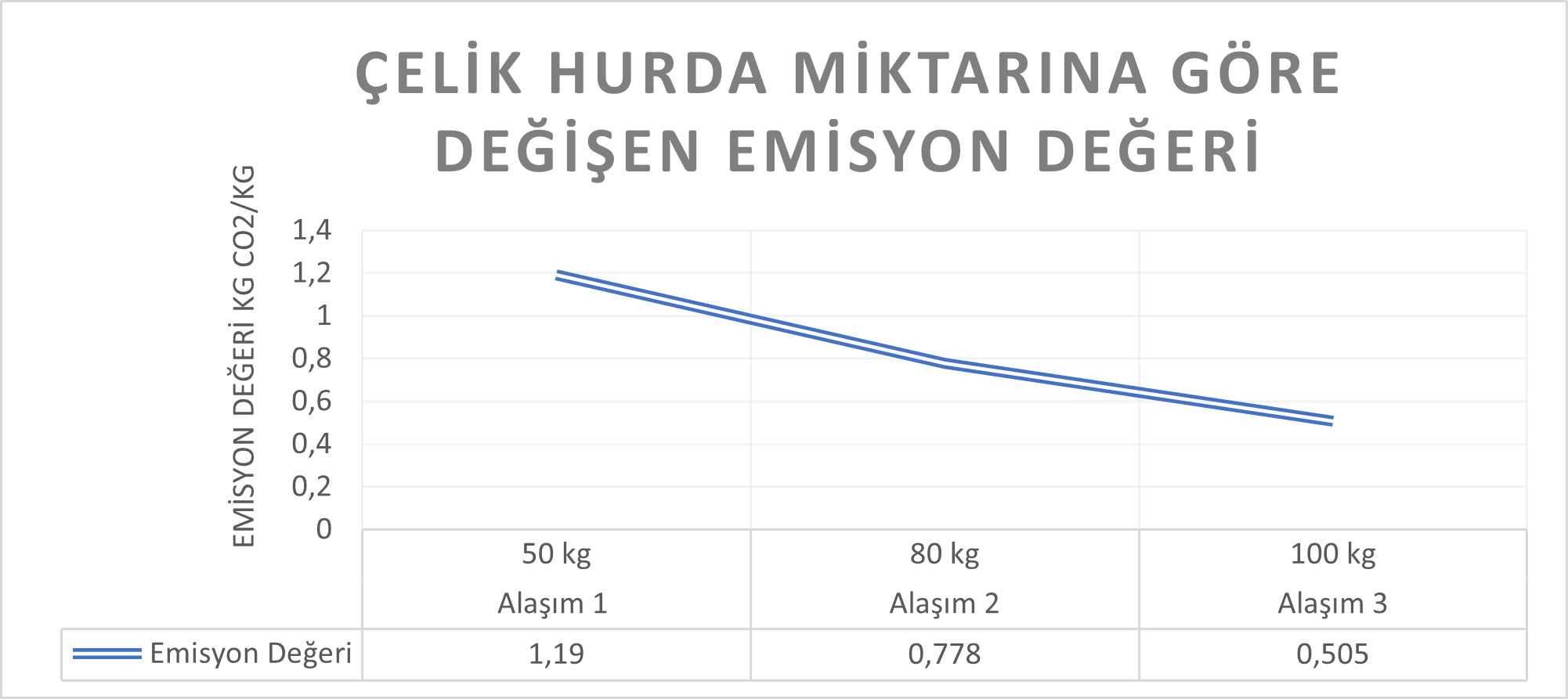

Literatürde adına çalışmalar yapılan ve üreticilerin emisyon kaynağı olarak gördüğü ocak şarjında kullanılan pik demirin yerine çelik hurda kullanmak ise diğer bir emisyon azaltma yöntemlerinden gösterilmektedir. Yüksek fırında üretilen pik demirin proses kaynaklı emisyon faktörünün yüksek oluşu, şarj kompozisyonlarından kaynaklı dökümhane emisyonlarını en çok arttıran etmenlerdendir. Bu nedenle pik demir miktarının ocak şarjında azaltılması ya da hiç kullanılmamasıyla emisyonların düşürülmesi hedeflenmektedir. Şüphesiz yapılan hesaplamalar dan da görülmektedir ki ocak başına ortalama %20 olarak girilen pik demir oranın düşürülmesiyle emisyon değerlerinde lineer olarak aşağıya doğru inen bir grafik çıkmaktadır[1] ancak salt çevresel etkinin değerlendirildiği yaşam döngüsü analizi sonucunda değişecek teknik performans ya da nihai çıktının değerlendirildiği tekno-ekonomik bir değerlendirilme yapılması daha doğru olacaktır. Çünkü çevreci yaklaşımlar sonucunda değişen koşullarla üretilen ürünün aynı özelliği göstermesini beklemek, metalurjik kalite açısından bekleneni veremeyebilir. Çok disiplinli bir yaklaşım sonucunda birçok etmenin değerlendirildiği optimum koşullar bulunmalıdır. Bu koşullar çerçevesinde çelik hurda kullanımını değerlendirirken yapılacaklar aşağıda sıralanmıştır;

Çelik Hurdanın Fiziki Özellikleri: Ocak şarj kompozisyonunda kullanım oranı artacak çelik hurdanın temizlik ve fiziki koşullarına dikkat edilmelidir. Yapılan çalışmalar göstermektedir ki %5 safsızlık içeren bir çelik hurda 196 kwh enerjiye ihtiyaç duymakta ve bu da yaklaşık 14 kg CO2 eşdeğer emisyona denk gelmektedir[1]. Girilen çelik hurdanın ocak çapına uygun ve temiz halde seçimi gereklidir aksi halde çelik hurda oranının arttırılmasıyla beklenen avantaj, enerji tüketiminin artması sebebiyle sağlanamayabilir.

Akıllı Ocak Şarj Yönetim Sistemi: Çelik hurdanın artmasına bağlı değişen kimyasal kompozisyon kaynaklı karbür oluşum riskini azaltmak adına, çelik hurdanın tesis içerisinde tasnif edilmesi ve ona göre kullanılması gerekmektedir. Her kompozisyonda karbon eş değeri, karbür potansiyeli ya da alaşımların çözünme süreleri üretim prosesine entegre olacak şekilde hesaplanmalı ve mevcut grafit oluşumunun simülasyonuyla risklerin belirlendiği bir algoritma çalışmalıdır. Ayrıca çelik hurdanın kullanım oranı arttıkça karbon içeriğinin düşmesine bağlı ergiyik vizkositesinde ki yükselme iç karışımı zorlaştırabilmekte ve mevcut koşullarda tamamlanması beklenen bir şarjın hazır hale gelmesi daha uzun süreleri bulabilmektedir. Bu da enerji tüketimlerinin değişimine sebep olabilir.

Çelik Hurdaların Sınıflandırılması: Dökümhanelerin kullandığı hurdaların AB ya da ABD’de ki sınıflandırmalarına benzer şekilde ayrımının yapılması gerekmektedir. Çelik hurda ISRI (Institute of Scrap Recycled Industries) ya da European Ferrous Recovery&Recycling Federation tarafından yayınlanan standartlara göre hem kimyasal hem de fiziksel olarak tasnif edilmektedir. Dolayısıyla ürünlere uygulanan dijital pasaportlarla; ürünün kullanım geçmişi takip edilerek izlenebilirlik sağlanmaktadır. Ayrıca Enviromental Protection Agency (EPA) tarafından yapılan düzenlemelerle hurda bünyesinde yer alması muhtemel yağ, boya, kurşun gibi içeriklerin oluşturması muhtemel (VOC, Pbo v.b.) gibi metal oksitlerden arındırılmış olması gerekmektedir. Buna benzer içerikler barındıran hurdaların kullanılabilir hale getirilmeleri için ön bir işleme tabi olması gerekmektedir. Türkiye de ISRI gibi benzeri uygulamalarla sınıflandırmalar yapılmaktadır ancak hala yaygın değildir. Özellikle hurda tedariğinin izlenebilirliği ile ilgili menşei bilgilerin sınırlı olması gerekli spesifikasyonlarının yetersizliği ya da emisyon yaratması muhtemel hurdaların kullanımını sağlayacak işlemleri gerçekleştirecek tesislerin ciddi bir maliyet barındırması engel olarak görünmektedir. Dolayısıyla çelik hurda kullanımına bağlı salt çevreci yaklaşımların ön görülemeyen sonuçlar doğurmaması adına daha öncesinde göz ardı edilebilecek tüm durumların yeniden değerlendirilmesi gerekmektedir.

Çelik Hurda Kimyasal Analizinin Belirlenmesi: Çelik hurda içeriğinin artmasıyla kimyasal kompozisyonda sürprizlerle karşılaşmamak için farklı yöntemler kullanılmaktadır. Bunlardan biri, manyetik ayırıcılarla demir dışı içeriklerin uzaklaştırılmasıdır. Bir diğeri ise LIBS (Laser-Induced Breakdown Spectroscopy) yöntemidir. Bu yöntemde, yüksek enerjili ve çok kısa süreli lazer darbeleri hurdaların yüzeyine gönderilerek mikroskobik ölçekte malzeme buharlaştırılır ve plazma oluşturulur. Oluşan plazmanın yaydığı ışımalar spektrometre ile analiz edilerek, akan bant üzerindeki hurdaların kimyasal bileşimi anlık olarak belirlenebilmektedir.

3.Vaka Çalışması

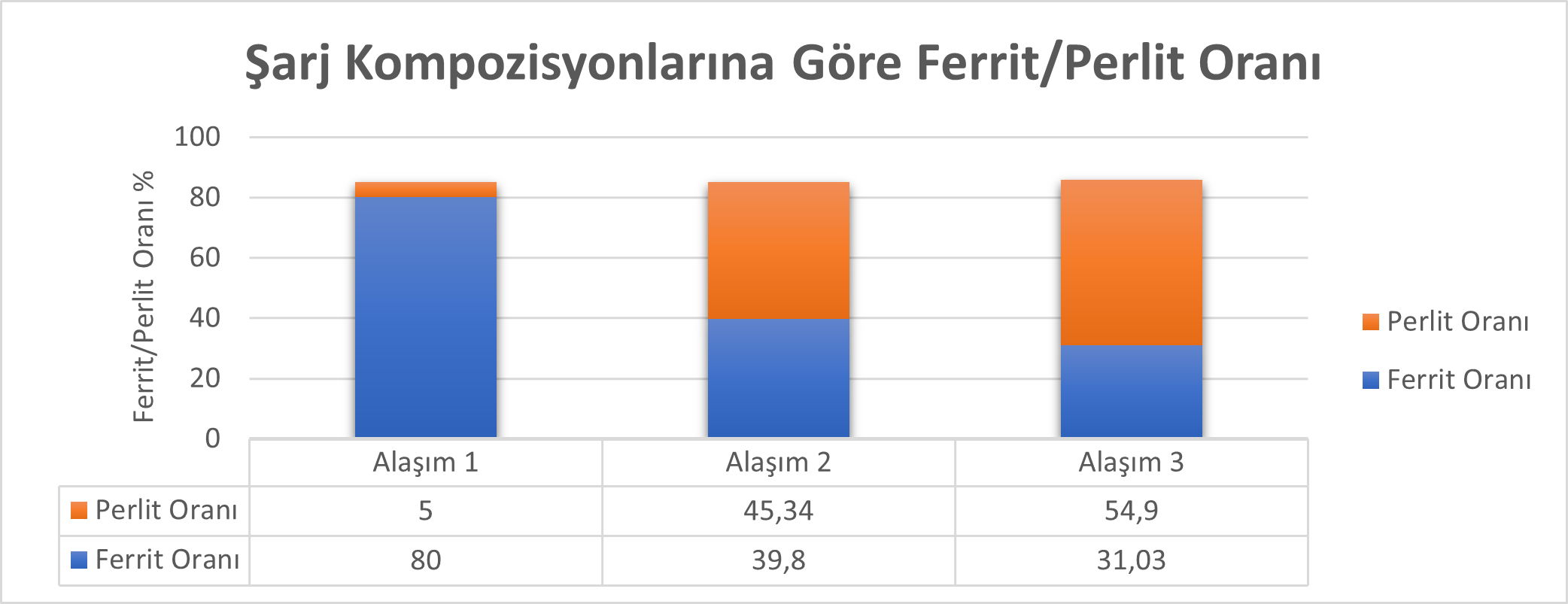

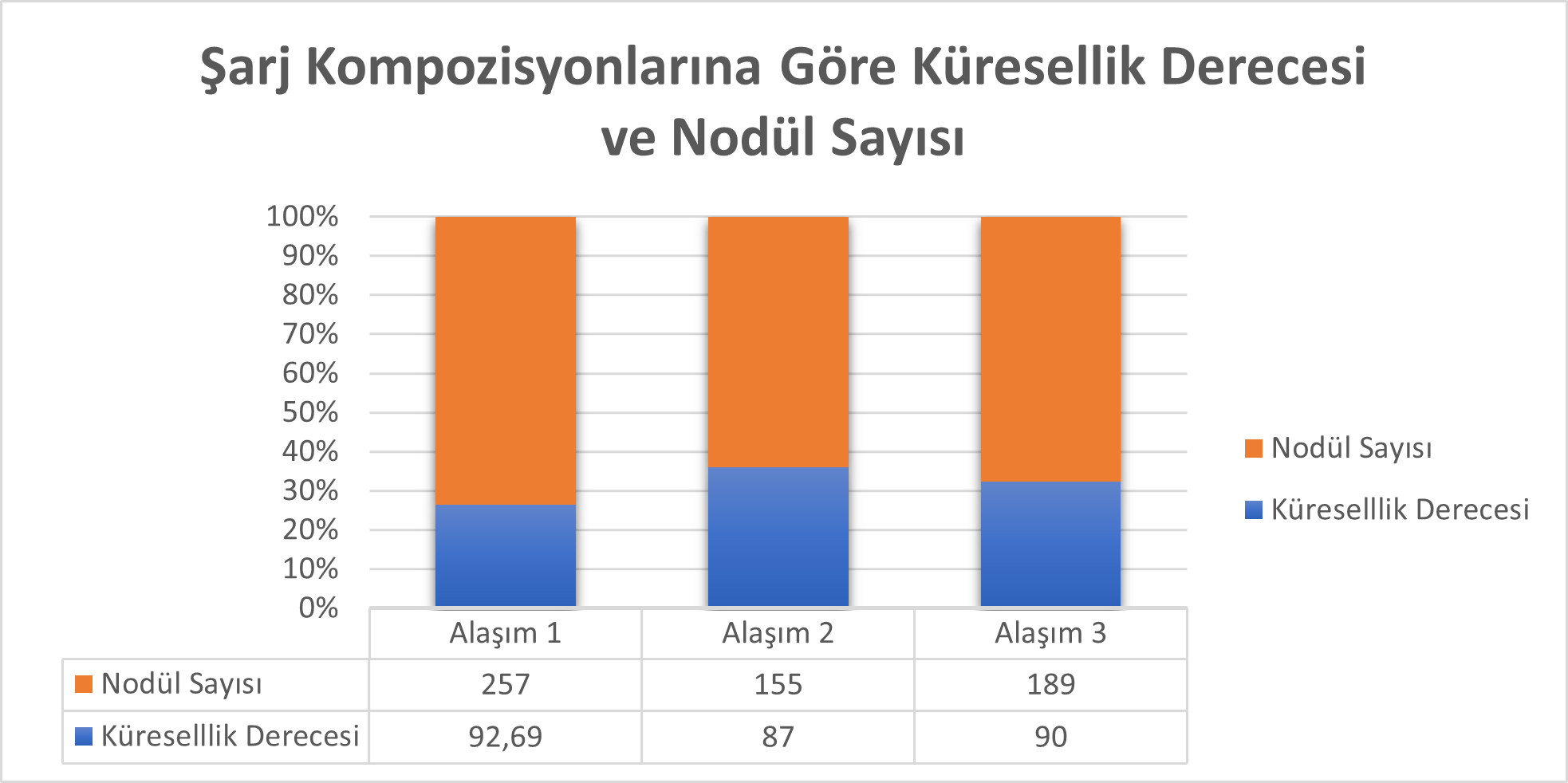

Bu çalışmada farklı oranlarda girilen çelik hurdanın hem emisyon faktörü hesaplanmış hem de metalurjik özellikleri takip edilmiştir. Unutulmamalıdır ki metalurjik özellikler mekanik özellikleri belirlemektedir. Çalışmalar 100 kg’lık indüksiyon ocağında farklı çelik hurda ve pik oranları girilerek gerçekleştirilmiştir. 3 Alaşım da da aynı kimyasal analiz hedeflenmiştir. Kimyasal analize bağlı mekanik özelliklerin EN-GJS-400-15 standardında olması adına yapılan ilave alaşımlar; Ca-Al içerikli aşı, FeSi, %6-6,5 Mg içerikli FeSiMg, petrokok içerikli karbondur. Döküm için basamak kütük numune kullanılmıştır. Aşılama sonrası termal analiz verileri ATAS termal analiz cihazıyla yapılırken, mikroyapı analizleri ise CLEMEX mikroyapı görüntüleme programı ile alınmıştır. Hedeflenen analiz için aynı alaşım elementleri çelik hurda içeriğinin artmasına bağlı olarak arttırılması dahilinde yapılan mikroyapı incelemelerinde görülmüştür ki; çelik hurda miktarının artışına bağlı olarak değişen %Mn miktarından dolayı perlit faz oranında artış görülmüştür.

| Malzeme | Alaşım 1 | Alaşım 2 | Alaşım 3 |

| Pik | 50 kg | 20 kg | – |

| Çelik Hurda | 50 kg | 80 kg | 100 kg |

| Aşılayıcı | 0,40 kg | 0,40 kg | 0,40 kg |

| FeSi | 2,5 kg | 3,3 kg | 3,7 kg |

| FeSiMg | 1,45 kg | 1,45 kg | 1,45 kg |

| Karbon | 2 kg | 3,2 kg | 4,2 kg |

| Emisyon Faktörü | 1,19 kg CO2 / kg | 0,778 kg CO2 / kg | 0,505 kg CO2 / kg |

Tablo 1: Farklı Oranlarda Şarj ve Alyaj Oranlarına Bağlı Olarak Değişen Emisyon Değerleri [1,2]

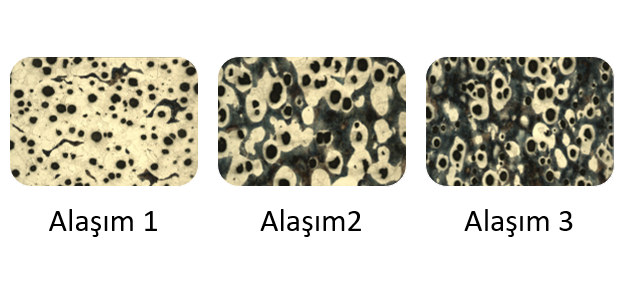

Şekil 2: Farklı Tip Alaşımların Mikroyapı Görselleri

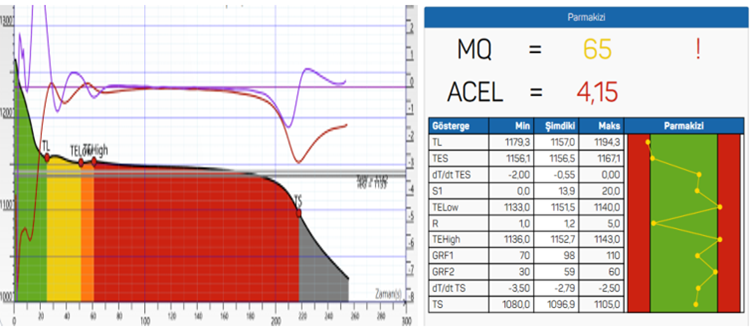

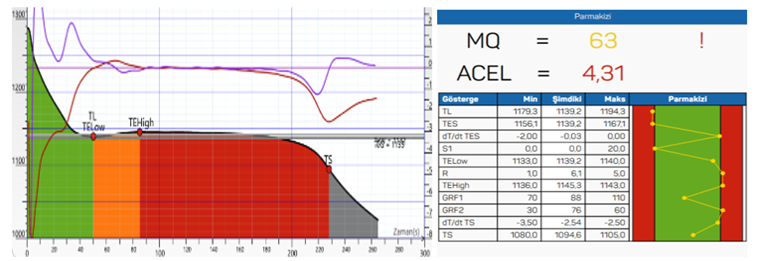

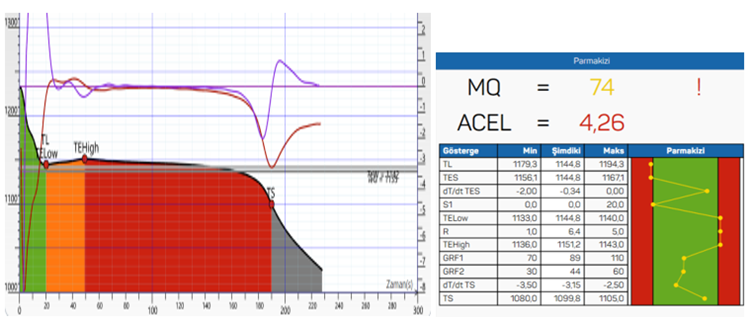

Alaşım 1’de %80 ferritik olan yapı, Alaşım 3’de çelik hurda miktarının artışına bağlı olarak %31,03’e düşmüştür. Küresellik derecesinde alaşımlar arasında fark görülmezken, pik oranının azalmasına bağlı olarak Alaşım 1’de ki nodül sayısı iki alaşımdan da yüksek çıkmıştır. Ayrıca yapılan termal analiz görüntülerinde de görüldüğü üzere çelik hurda kullanımının artmasıyla birlikte ocak hazırlanır hazırlanmaz alınan termal analiz değerlerinin kabul edilebilir verileri, 15 dk’dan itibaren düşmeye başlamıştır. Özellikle under-cooling değerinin yükselişi, metal canlılığının yavaş yavaş düşmeye başladığını göstermektedir. Ocağın beklemesine bağlı olarak bu değerin yükselmesi; iri ve düzensiz grafit oluşum riskine bağlı olarak mekanik özelliklerin bozulmasına sebep olabilmektedir. Under-cooling seviyesinin artması küre sayısının azalması ve yapıda karbürleşme eğilimin artması gibi istenmeyen durumları ortaya çıkarabilmektedir. Bu veriler sonrasında ocağa ilave edilen karbon ilavesiyle metal canlılığı tekrar sağlandığı termal analiz verilerince malumdur.

Şekil 3: Alaşım Tiplerinin Ferrit/Perlit Oranı

Çelik hurda miktarının %50’den %100’e artmasına bağlı olarak emisyonlarda %60’a yakın bir düşüş görülmüştür. Bu şüphesiz rekabetçi ortamda ciddi bir avantaj sağlayabilir ancak salt bu bakış açısı çelik hurda kullanımının artmasıyla oluşması muhtemel sorunları göz ardı etmektedir. Sadece çevresel kaygılarla ilgilenilecek bu durum; çelik hurdanın ergitme süreci için geçen zamanı, kullanılan refrakterin tipini, termal analiz verilerinden anlaşılan sıvı metalin canlılığını, çelik hurda içerisinde olması muhtemel karbür yapıcı elementlerin kimyasal analizdeki oranlarının artmasını, yapıda hedeflenen yumuşak/sünek mekanik özelliklerinin yerine daha sert bir fazla karşılaşılmasından dolayı ısıl işlem zorunluluğunun ortaya çıkmasını düşündürmelidir. Böylesi bir değişikliği tüm boyutlarıyla düşünüp optimum koşulların takibi zorunlu olmaktadır. Ayrıca değişen ham madde ve yardımcı malzemelerin maliyetlerine bağlı olarak çelik hurda-pikin durumları da takip edilmelidir.

Şekil 4: Alaşım Tiplerinin Küresellik Derecesi ve Nodül Sayısı

Şekil 5: Alaşım Tiplerinin Emisyon Değeri

Zaman zaman birbirine yaklaşan ya da üstünlük sağlayan bu kalemlerin maliyetleri, rekabetçi ortamda fiyat avantajı sağlamasını gerektirmektedir. Sınırda karbon düzenlemesi sonucunda ek maliyetlerle karşılaşmamak adına atılacak adımların çelik hurda kullanımıyla artan hurda maliyeti, çelik hurda içerisinde istenmeyen elementlerin etkilerini nötralize etmesi için kullanılan RE içerikli aşı ve FeSiMg’lerin ve sıvı metalin canlılığını korumak adına kullanılacak ön şartlandırıcılar-aşılayıcılar-karbon gibi malzemelerinin miktarının artması hesap edilmelidir. Ayrıca tüm hesaplamalarda enerji tüketimi farkı dikkate alınmamıştır, hesaplamalar sadece hammadde değerleri üzerinden yapılmıştır.

Şekil 6: Çelik Hurda Oranı %80 Olan Ocağın İlk Potasından Alınan Termal Analiz Eğrisi

Ayrıca pik demirden gelen ferro silisyum ve karbonun çözünmesinin daha homojen oluşu, grafit morfolojisini ve buna bağlı mekanik özelliklerinin istenen düzeyde olmasını sağlamaktadır. Emisyon düşürme isteğiyle pik demir yerine çelik hurda kullanımının artması şarja ilave edilecek; FeSi, Karbon, SiC ya da ön şartlandırıcıların miktarını arttırabilmektedir. Kullanılacak bu malzemelerin geç çözünmelerine bağlı olarak lokal doygunluk noktaları oluşabilmektedir. Bunun en büyük göstergesi aynı ocakta ilave yapılmamasına rağmen değişen CE (karbon eş değeri) gösterilebilir. Cüruf tabakasının kalınlığı, indüksiyon ocağının elektromanyetik karıştırmasını etkileyecek performans düşüklüğü ya da girilen ilavelerin analiz stabilitesini sağlamaması bu sorunun nedenleri arasında gösterilebilmektedir. Çevreci bir yaklaşım için bu oranın arttırılması, buna benzer sorunların önüne geçebilmek için kontrol mekanizmasını daha işler konuma getirmeyi gerekli kılmaktadır. Pik demirin yüksek karbon içeriği ve ötektik noktaya yakın olması nedeniyle ergime sıcaklığı çeliğe göre daha düşüktür. %50’den %100’e artan çelik hurda miktarının ergimesi için gereken enerjinin artışına bağlı olarak tüketimin artacağı unutulmamalıdır.

Şekil 7: Çelik Hurda Oranı %80 Olan Ocağın İlk Potasından 15 dk Sonra Alınan Termal Analiz Eğrisi

Bir diğer bakış açısı da yüzeylerdeki oksit tabakalarının (Fe2O3, Fe3O4, MnO, SiO2 gibi) katılaşma için gerekli çekirdeklenme aşamasında yüzeyler oluşturacağı kanısıdır. Çekirdeklerin oluşumu için gerekli oksitlerin bu şekilde sağlanması; çelik hurdanın bile kısmi aşılayıcı gibi kullanılmasını sağlayabilir ancak ürün stabilitesinin sağlanamayıp oranların yüksek olduğu yerlerde mikroyapıda görülen inklüzyonlara bağlı olarak istenen mekanik özelliklere erişilememe problemleri ortaya çıkmaya başlamaktadır. Dolayısıyla çelik hurdayı katılaşma kinetiğinin önemli bir kademesi haline getirebilmek için bahsedildiği üzere hem çelik hurda miktarının doğru ayarlanması hem de kullanılacak çelik hurdanın ürün pasaportunun iyi bilinmesi gerekmektedir.

Şekil 8: Çelik Hurda Oranı %80 Olan Ocağa Yapılan Karbon İlavesinden Sonra Alınan Termal Analiz Eğrisi

4.Sonuç

Avrupa birliği yeşil mutabakatı ve Türkiye’nin de buna bağlı olarak 2053 net sıfır emisyon hedefinin dökümhaneleri etkileyecektir. Ayrıca müşterilerin artık karbon ayak izi düşük firmalarla çalışma isteği, enerji fiyatlarındaki dalgalanmalar sonucunda çıkan krizler ve yeterli kaynak bulamama gibi sonuçlarda mevcut gelişmelere alternatif üretme zorunluluğunu doğurmaktadır.

Bu minvalde yapılan çalışma göstermektedir ki %100 çelik hurda kullanarak yapılan ocak şarj kompozisyonu ile stabil bir üretim sağlayabilmek için gerek şarj etmeden önce doğru filtrelemelerle hem kimyasal hem de fiziksel olarak kullanılacak çelik hurda sınıflandırılmalıdır. Ayrıca sıvı metalin canlılığı sürekli olarak kontrol edilerek, gerekli ilavelerin miktarları stabil şekilde yapılmalıdır. Her dökümhane, kendi standart ve beklentilerine göre aldığı girdi malzemelerini kontrol ederek kimyasal analizler oluşturmalı ve bu sayede çelik hurda ile pik karışımının emisyon değerlerini en düşük seviyede tutacak uygun aralığı belirlemelidir. Döküm prosesi gibi hassas dengeler üzerine kurulmuş bir işlemde dengeyi kaybetmek, mevcut tecrübelerle baş edilmesi zor olacak problemleri ortaya çıkarabilir. Tıpkı bu çalışmada olduğu gibi teoride olan mevcut yaklaşımın pratikteki karşılığını bulacak yola reva olunmalıdır. Teorik düzeyde ortaya konulan yaklaşımların, döküm gibi yüksek hassasiyet gerektiren ve çok sayıda değişkenin aynı anda kontrol edilmesini zorunlu kılan proseslerde, pratik uygulamalara dönüştürülmesi büyük önem taşımaktadır. Zira bu tür proseslerde dengeyi kaybetmek, yalnızca üretim kalitesinde dalgalanmalara yol açmakla kalmayıp, aynı zamanda proses güvenliğini ve ekonomik sürdürülebilirliği de doğrudan olumsuz etkileyebilmektedir. Dolayısıyla, dökümhanelerde geliştirilen teorik modellerin ve stratejilerin, işletme koşullarına uygun olarak optimize edilmesi ve uygulamaya entegre edilmesi hem teknik performansın sürekliliği hem de çevresel hedeflerin başarılması açısından kritik bir gereklilik olarak öne çıkmaktadır.

Kaynaklar ve ek bilgiler

[1] Abdelshafy, A., Franzen, D., Mohaupt, A., Schüssler, J., Bührig-Polaczek, A., & Walther, G. (2022). A Feasibility Study To Minimize The Carbon Footprint Of Cast İron Production While Maintaining The Technical Requirements. Journal of Sustainable Metallurgy. https://doi.org/10.1007/s40831-022-00642-5

[2] Ecoinvent, “database”, Erişim: 5 Ağustos 2025, https://ecoinvent.org/database/

[3] Erdoğan, Erdem. Kurumsal Sürdürülebilirlik Bakış Açısıyla Döküm Endüstrisi. Yüksek Lisans Tezi, Gebze Teknik Üniversitesi, 2025.

[4] Ergün, Ü. R. (2024). Türkiye’de Çelik Üretimi, Hurda Malzeme İthalatı Ve Karbon Emisyonları Arasındaki İlişki: Yapısal Kırılmalı Zaman Serileri Analizi. Pamukkale Üniversitesi Sosyal Bilimler Enstitüsü Dergisi (65), 313-338. https://doi.org/10.30794/pausbed.1494113

[5] Janerka, K., Jezierski, J., Bartocha, D., & Szajnar, J. (2014). Analysis Of Ductile İron Production On A Steel Scrap Base. International Journal of Cast Metal Research , 4(27), 230-234

[6] Marks, R., (2022), Modern Yüzyılın Kökenleri 15. Yüzyıldan 21. Yüzyıla Dünyanın Küresel ve Ekolojik Tarihi, Selenge Yayınları, İstanbul.

[7] Pitron, G., (2023), Dijital Cehennem, Türkiye İş Bankası Kültür Yayınları, İstanbul

[8] Stoll, M., (2024), Kar Kapitalizm Tarihine Ekolojik Bakış, Ayrıntı Yayınları, İstanbul

[9] Taburoğlu, Ö., (2007), Dünyevi ve Kutsal Modernlerin Maneviyat Arayışları, Metis Yayınları, İstanbul

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Mustafa Özgül ABAY. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)