İnce kesitli parçalarda vermiküler grafit için Ti kullanımı

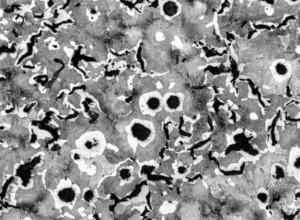

Vermiküler grafitli dökme demir, gri ve sfero dökme demirler arasında bir geçiş yapısı olarak değerlendiriliyor. Yapısında bulunan grafitin yuvarlanmış kenarlara sahip, solucanımsı bir yapı sergilemesi nedeniyle bir yandan sfero dökme demirlerin mekanik özelliklerine yaklaşan özellikler sergilerken, grafit parçacıklarının sahip olduğu nispeten geniş yüzey alanı sayesinde, lamel grafitli (gri) dökme demire yakın ısı iletkenliği de sergileyebiliyor. Bu açıdan baktığımızda, vermiküler grafitli dökme demirlerin bir anlamda sfero ve gri dökme demirlerin tercih edilen yönlerini bünyesinde birleştiren bir malzeme olduğunu söylersek, çok da yanılmış olmayız herhalde.

Vermiküler grafitli dökme demir, gri ve sfero dökme demirler arasında bir geçiş yapısı olarak değerlendiriliyor. Yapısında bulunan grafitin yuvarlanmış kenarlara sahip, solucanımsı bir yapı sergilemesi nedeniyle bir yandan sfero dökme demirlerin mekanik özelliklerine yaklaşan özellikler sergilerken, grafit parçacıklarının sahip olduğu nispeten geniş yüzey alanı sayesinde, lamel grafitli (gri) dökme demire yakın ısı iletkenliği de sergileyebiliyor. Bu açıdan baktığımızda, vermiküler grafitli dökme demirlerin bir anlamda sfero ve gri dökme demirlerin tercih edilen yönlerini bünyesinde birleştiren bir malzeme olduğunu söylersek, çok da yanılmış olmayız herhalde.

Bu her ne kadar çok yaygın bir bakış açısı olmasa da, vermiküler grafitli dökme demiri aslında gri dökme demire benzeterek de anlamaya çalışabiliriz: Yani bu malzemeyi, yüksek ısı iletkenliğiyle öne çıkan gri dökme demirin, mekanik açıdan daha üstün bir türevi olarak da değerlendirebiliriz. Zaten tam da bu nedenle, vermiküler grafitli dökme demirlerin ilk olarak gri dökme demir fren disklerinin yerini alarak ticari bir uygulama alanı bulduklarını görüyoruz: Avrupa’daki hızlı trenlerin (+280 km/h) gri dökme demirden üretilen fren diskleri vermiküler grafitli dökme demirle değiştirildiğinde, bu malzemenin bu tür bir uygulama için çok daha uygun bir performans sergilediği görülüyor [1]. Sonraki yıllarda, bu malzemenin hem ağır taşıtların, hem de AUDI, BMW ve Hyundai gibi otomobillerin motor bloklarında kullanılmaya başlandığını görüyoruz [1, 2].

Genel olarak sfero dökme demirlere oldukça benzer bir üretim süreci olan vermiküler grafitli dökme demir, aslında oldukça düşük küreselliğe sahip bir küresel grafitli (sfero) dökme demir olarak da değerlendirilebiliyor. Bu açıdan baktığımız zaman, daha düşük oranda Mg ile tretman yaparak, ya da kalan Mg miktarını düşürerek bu malzemeyi üretebileceğimizi basit bir akıl yürütmeyle anlayabiliyoruz.

Bu kaba bakış açısı her ne kadar doğru bir perspektif sunsa da, kalan Mg değerinin tam olarak hangi aralıkta tutulması gerektiği konusunda bize pek bir şey söylemiyor. Konunun biraz daha ayrıntısına inip literatürde sunulan verilere baktığımız zaman, başarılı bir vermiküler grafitli dökme demir üretimi için kalan Mg değerine ek olarak Mg/S oranının da oldukça önemli olduğunu görüyoruz: Teknik literatürde sunulan verilere göre kalan Mg değeri %0,010 ila %0,025 arasında ve final Mg/S oranı 0,5 ila 2,0 arasında olduğunda, başarılı bir vermiküler grafitli dökme demir üretimi mümkün olabiliyor [3].

Titanyum takviyesiyle vermiküler grafitli dökme demir üretimi

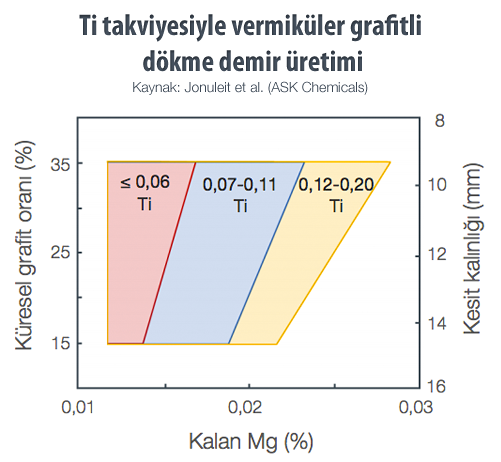

Bu değerleri istikrarlı bir şekilde tutturmak, ne yazık ki yazmak kadar kolay değil. Vermiküler yapı içindeki küre sayısının ne civarda olacağı soğuma hızıyla da ilgili bir durum olduğu için, ince kesitlerde küre sayısının gereğinden fazla arttığını görebiliyoruz (vermiküler yapıda en fazla %20 oranında küresel grafite izin veriliyor). O yüzden Mg/S oranı üzerinden gitmek yerine, dökümhaneler küreselliği olumsuz yönde etkileyen elementlerden faydalanarak da vermiküler grafitli dökme demir üretme yoluna gidebiliyorlar. Bu amaçla sanayide en yaygın kullanılan element ise titanyum (Ti). Kesit kalınlığı ve kalan %Mg değerlerine bağlı olarak tavsiye edilen Ti miktarlarını aşağıdaki grafik üzerinde görebilirsiniz.

Ti her ne kadar ince kesitli parçaların üretiminde bir avantaj sağlasa da, bu elementi çok fazla kullanmaktan kaçınmak gerekiyor. Bunun temel nedeni Ti’nin sıvıda birikme eğiliminde olan bir element olması. Bu özelliği sayesinde, kullanılan döndülerlerle birlikte bu element tekrar ocağa girebiliyor. Sıvı dökme demir içinde kaldığı zaman karbonla birleşerek oldukça sert TiC parçacıklarını ortaya çıkartan bu elementin miktarı arttıkça malzemenin sertleştiğini, fakat sünekliğini kaybettiğini görüyoruz. Oluşan bu TiC parçacıkları her ne kadar en fazla 3-4 mikron boyuta sahip ve en fazla %1 oranında bir hacim işgal ediyor olsa da, mekanik özellikleri önemli bir şekilde etkileyebiliyorlar.

Peki, ne kadar Ti eklememiz lazım? Literatürde sunulan verilere bakalım: Örneğin Gorny’nin [5] çalışmasında sunulan verilere bakılırsa, %0,13 oranında eklenen Ti, 5 mm’lik bir kesit içindeki küresel grafit oranını %20’nin altına çekmek için yeterli oluyor. Ti takviyesi bunu başarıyor ama, bu araştırmada üretilen vermiküler grafitli dökme demirin uzamasını %30’a varan bir oranda da düşürüyor. Yine de, ince kesitlerde de yüksek orana bir vermiküler grafit oluşumu istenen durumlarda, bu şekilde başarılı sonuçlar elde edebileceğimizi aklımızda tutmakta fayda var. Ti’nin malzemeyi sertleştirmesi sadece uzama değerlerini olumsuz etkilemiyor, malzemenin işlenebilirliğini de ciddi bir şekilde aşağı çekiyor. Örneğin Guesser’in [6] sunduğu verilere göre, sadece %0,05 oranında Ti eklenmesi bile, işlemede kullanılan takım ömrünü %70 – %80 oranında azaltabiliyor. Eklenen daha fazla Ti, bu değeri çok daha kötüye götürmüyor, ama sunulan bu bilgiler ışığında azıcık bir titanyumun nelere kadir olduğu görmek oldukça enteresan.

Sonuç olarak Ti takviyesi her ne kadar homojen bir şekilde vermiküler grafit morfolojisini elde etmek için daha kolay bir yol olara görünse de, mekanik özellikler ve işlenebilirlik açısından üreticileri zorlayacak bir durum yaratabiliyor. Mg/S oranı üzerinden gidecek şekilde bir yol izlenmesi ise, ince kesitlerde yüksek oranda küresel grafit oluşumunu teşvik edebiliyor. Her zaman olduğu gibi burada da hangi yolun izleneceği dökümhanelerin kendi üretim alışkanlıkları ve ürettikleri parçaların gereksinimleri doğrultusunda şekilleniyor. Tabii hangi yolu seçeceğimize karar verirken, yaptığımız tercihin artı ve eksilerini net bir şekilde anladığımızdan emin olmamız gerekiyor.

Kaynaklar ve ek bilgiler

- Why compacted graphite cast iron? D.C. Woodruff, W. Mason. Competitive Production (2007).

- Compacted vermicular cast iron (GJV) for the AUDI V6 diesel engine. T. Martin, R. Weber. MTZ Worldwide Issue: 10 (2004).

- Magnesium-sulfur relationships in ductile and compacted graphite cast irons as influenced by late sulfur additions. I. Riposan, M. Chisamera, R. Kelley, M. Barstow, R.L. Naro. AFS Transactions 03-093 (2003) 1.

- Article on product of cast iron with vermicular graphite (CGI). M. Jonuleit, W. Maschke. Ask Chemicals Technical Article.

- Role of titanium in thin wall vermicular graphite cast iron production. M. Gorny, M. Kawalec. Achieves of Foundry Engineering. Vol. 13 (2013) 25.

- Production experience with compacted graphite iron automotive components. W. Guesser, T. Schroeder, S. Dawson. AFS Transactions 01-071 (2001) 1.

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)