Döküm kumlarının ısıl genleşme davranışları

Alaşımlandırma ve kimyasal analiz gibi konularda Türkçe literatürün oldukça eksik olması nedeniyle, Dökümhane sitesinde yayımladığımız yazılarda ağırlıklı olarak bu konuların üzerinde duruyoruz. Fakat Dökümhane eğitim projesinin bugün geldiği noktada, özellikle dökme demirle ilgili konularda işin kimyasal analiz ve alaşımlandırma tarafını kapsamlı bir şekilde ele aldığımızı düşünüyoruz. O nedenle hem diğer eksikleri de kapatmak adına, hem de sizlerden gelen talepler nedeniyle artık yavaş yavaş kalıplama, kum özellikleri ve besleyici sistem tasarımı gibi konulara da ağırlık vermeye başlayacağız.

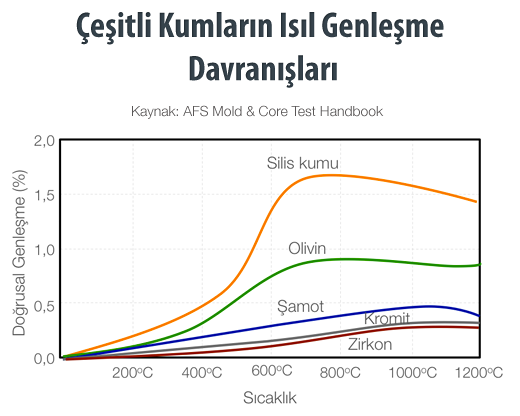

Bu konulara bir giriş yapmak ve temeli oturmak amacıyla, bu yazıda ilk olarak dökümcülükte kullandığımız çeşitli kumların ısıya maruz kaldıkları zaman sergiledikleri genleşme davranışı üzerinde duracağız.

Öncelikle genleşme ile başlayalım: Çoğu malzemenin hacmi sıcaklığa maruz kaldığı zaman artıyor, yani malzeme genleşiyor. Burada “çoğu” ifadesini farkında olarak kullanıyoruz, çünkü sıcaklığa maruz kaldığında genleşmek yerine hacmi daralan, yani negatif ısıl genleşme katsayısına sahip malzemeler de var. Dökümcülükte kullandığımız kalıp kumlarına baktığımız zaman, bu kumların sıcak metalle temas ettiklerinde değişen oranlarda genleştiklerini, yani hacimlerinin arttığını görüyoruz. Örnek olarak aşağıdaki grafik üzerinde, çeşitli kumların sıcaklığa bağlı olarak gösterdikleri doğrusal genleşme yüzdelerinin bir kıyaslamasını görebilirsiniz.

Yukarıdaki grafik üzerinde de görülebileceği gibi, dökümcülükte kullanılan çeşitli kumlar arasında sıcaklığa maruz kaldığı zaman en yüksek ısıl genleşmeyi silis kumu sergiliyor. Silis kumunun ekonomik bir tercih olması birçok dökümhane tarafından kullanılmasına yol açıyor olsa da, sahip olduğu bu yüksek ısıl genleşme davranışı nedeniyle, dökümcülerin başını ağrıtan birçok döküm sakatının oluşmasına da zemin hazırlıyor.

Silis kumunun sergilediği bu yüksek ısıl genleşme davranışının arkasında, silis kumunun temel taşı olan kuvarsın (SiO2) geçirdiği faz dönüşümleri yatıyor. Silis kumu sıcaklığa maruz kaldığında, bu yüksek genleşme davranışını ortaya çıkaran iki önemli faz dönüşümü gerçekleşiyor: 573°C’de α -> β dönüşümü (%0,45 oranına genleşme) ve ardından 867°C’de β -> tridimit dönüşümü (%5,50 oranında genleşme).

Bu dönüşümlerin yarattığı toplam genleşmenin kalıp içinde bir gerilim yaratacağını ve kumu mekanik olarak zorlayacağı oldukça açık: Gerçekten de, silis kumunun geçirdiği bu dönüşümler neticesinde ortaya çıkan gerilimler, kalıbın çatlamasına ve parça yüzeyinde damarlanma ya da dart gibi, hepimizin aşina olduğu problemlere yol açıyor. Bu problemleri gidermenin yolu ise, kum içine çeşitli katkı malzemeleri eklemekten ya da daha düşük ısıl genleşme davranışı sergileyen kumlar kullanmaktan geçiyor. Katkı malzemesi eklenerek bir çözüm yoluna gidilmesi düşünülüyorsa, temel olarak kumun genleşmesine müsaade ederek bir yastık etkisi yaratacak ve oluşan gerilimlerin bu şekilde giderilmesini sağlayacak katkıların kullanılması tercih ediliyor. Bu amaçla kullanılan katkı malzemelerine baktığımızda, sıcaklığa maruz kaldığında hacimsel bir daralma sergileyen demir oksit tozu (Fe2O3) ya da yanarak kumun genleşmesine müsaade eden odun talaşı gibi katkıların kullanıldığını görüyoruz.

Kaynaklar ve ek bilgiler

- AFS Mold and Core Test Handbook. American Foundrymen’s Society (1983) 2nd Edition.

- Investigation into the technical limitations of silica sand due to thermal expansion. J. Thiel, M. Ziegler, P. Dziekonski, S. Joyce. AFS Transactions, Paper: 07-145(04) (2007).

- Dilatometric characterization of foundry sands. M. Bruska, J. Beno, M. Cagala, V. Jasinkova. Archieves of Foundry Engineering. Vol. 12 (2012) 9.

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)