Kalıp kumu bileşenleri

Kalıp kumu içeriği belirlemek için öncelikle hammaddeleri tanımak gerekir. Hammaddelerin tanınması için, içeriğinin ne olduğu bilinmeli; fiziksel, kimyasal özellikleri belirlenmeli ve sisteme girecek olan her ürüne hammadde tayini yapılmalıdır.

Silis Kumu

Silis kumu döküm sektöründe sağladığı avantajlardan dolayı en çok kullanılan yeni kum türüdür. Silis kumunun yapıtaşı olan kuvars kristalize olmamış silisyumdan oluşur ve içerisinde yüksek miktarda saf SiO2 bulundurur.

Silis kumu yüksek refrakter özellik gösterir ve kararlı bir yapıya sahiptir. Bu özellikler silis kumunun döküm sektöründe kullanılmasına ne kadar öncülük etse de yanlış tane boyutu, tane şekli ve tane dağılımına sahip silis kumu, parça

yüzeylerinde erozyona sebep olabilmektedir.

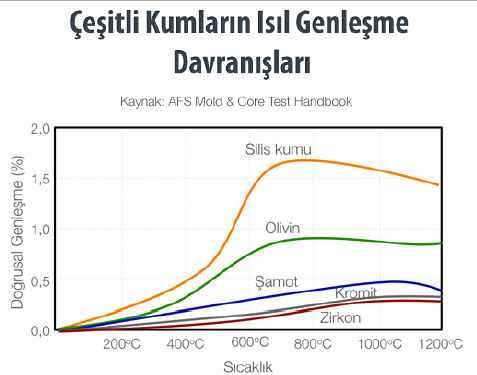

Silis kumunun döküm sektöründe kullanılan diğer kumlara göre en büyük dezavantajı; ısı karşısında yüksek ısıl genleşmeye sahip olmasıdır ki kum karışımında, genleşme hatalarının (dart, fare kuyruğu, damarlanma) oluşmaması için termal genleşme katsayısı düşük kum istenir.

Kuvarsın yapısında bulunan SiO2 yapısal faz dönüşümleri geçirerek, ısı karşısında hacimce büyür, bu büyümeyle ısıl genleşme gerçekleşir. Isıl genleşmenin kontrolsüz bir şekilde meydana gelmesi, kalıp firelerini arttıracağından; genleşmeyi etkileyen faktörler sürekli takip gerektirmektedir.

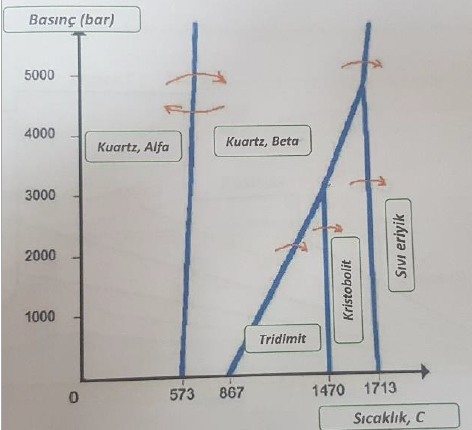

Bilimsel verilere göre; normal koşullar altında β – kuvars kararlıdır. 573 °C’ de gerçekleşen faz dönüşümüyle genleşerek α – kuvarsa dönüşür. α – kuvars 870 °C’ ye kadar kararlı davranış gösterir, bu sıcaklığa kadar faz dönüşümü ve genleşme meydana gelmezken bu dereceden sonra α – tridimit oluşur.

Reaksiyon o kadar kısa zamanda gerçekleşir ki yapı hacimce büyüyerek bir anda genleşir. Sıcaklık artışı ile birlikte α – kristobalite dönüşüm gerçekleşerek tekrar genleşme meydana gelir. Bu termal genleşmeler kuvarsın ısıl genleşme katsayısının diğer kumlara göre yüksek olmasının ana sebebidir.

Silis kumu, dökülecek parça için, arzu edilen özelliklere göre tane boyutu ve tanelerin dağılımı açısından farklılık gösterir. Döküm kumunda, tane boyutu küçük kum kullanılması yüzey kalitesini arttırırken, girilen kum miktarına bağlı olarak, ince kumlu karışım daha fazla yüzey alanı yaratacağından her bir kum tanesi diğer ilavelere bağlanmak için daha fazla bağlayıcıya ihtiyaç duyar ve yüzey kalitesi artarken gaz geçirgenliği düşer.

Bu sebeple tek bir neticeye bakarak sadece ince taneli kum kullanmak doğru değildir. Tane boyutu büyük kum kullanılması halinde ise her ne kadar daha az bağlayıcı kullanılsa da, ince taneli kuma göre mukavemeti daha düşük kum elde edilecektir. Bu durumda kalıplama yüzeyinde, daha az bağdaşıklı kum olacak ve penetrasyon seviyesi yükselecektir.

Kumun termal genleşme katsayısının kontrol altında tutulması, mukavemet değerlerinin yükseltilerek standartlaştırılması ve ürün yüzey kalitesinin artması için farklı tane boyutlarına sahip kum karışımları kullanmak karışım kalitesini arttıracaktır.

Bu durumda ince taneler kalın taneler arasını dolduracak ve mukavemet artışı sağlanacaktır. Karışımda tane boyutunun yanında tane şekli de büyük önem taşımaktadır. Tane şekilleri yuvarlak ve köşeli olmak üzere ikiye ayrılır. Yuvarlak taneli kumlar coğrafi koşullarımız neticesinde bulunması zor ve oluşumu yüzyıllar alan kumlardır. Türkiye’de kumlar genel olarak köşeli yapıya sahiptir.

Hem maliyet açısından, hem de istenen kalitede ürüne ulaşmak için yeterliliği bakımından döküm sektöründe köşeli kum kullanılmaktadır. Yapı olarak köşeli kum taneleri, birbiri arasındaki köprüyü verimli kullanarak taneler arasındaki boşlukların azalmasını sağlar.

Taneler arası bağ kuvvetini arttırarak tutuculuğu ve mukavemeti yükseltirler. Köşeli kumda, köşelilik derecesi köşelilik endeksiyle belirlenir ve yüksek olması halinde döküm firelerine sebep olur. Köşelilik endeksinin yüksek olması, ince tane miktarını, kullanılacak bağlayıcı miktarını ve buna bağlı olarak nem kaynaklı genleşme hatalarını

arttırmaktadır.

Kumun termal genleşme katsayısının kontrol altında tutulması, yüzey kalitesinin artması, mukavemet değerlerinin yükselmesi ve standartlaştırılması için farklı tane boyutlarına sahip kum karışımları kullanmak karışım

kalitesini arttıracaktır.

Bentonit

Killer, tane boyutu 0,2 mm’den küçük toprağa benzer, kimyasal yapısı gereği su ile birlikte kolloidal özellik göstererek şişen, yüksek alümina ve silis içeren minerallerdir. Killer özelliklerine göre sınıflandırılarak birbirinden ayrılırlar. Bentonit, montmorillonit grubu bir kil mineralidir.

Bentonitin yapısını montmorillonit belirlemektedir. Montmorillonit 3 katlı tabakadan oluşur ve su mevcudiyetinde şişme özelliğini bu katmanlarda bulunan iyonların anyon katyon alışverişi sayesinde gösterir. Bu tabakalar arasına su girerek genleşme meydana gelir ve kum ilaveleriyle arada köprü görevi üstlendirir.

Bentonitin özelliklerini belirleyen montmorillonit, bir bentonit de en az %75- 80 civarında bulunmalıdır. Bentonit lamel ve küresel grafitli dökme demir üretiminde kullanılan başlıca bağlayıcılardan biridir. Ülkemizde bentonit yataklarının bulunması ve yatakların üretime uygunluğu, tercih edilmesinin en büyük sebebidir. Sisteme girecek olan bentonitten yüksek bağlayıcılık, düşük nem, refrakterlik, suyu hapsedebilme gibi özellikler istenir.

Doğada Na (Sodyum) ve Ca (Kalsiyum) bentonit olmak üzere iki tip bentonit çeşidi bulunmaktadır. Ca bentonit ve Na bentonit özellikleri birbirinden farklı olup; tamamen üretim koşullarına bağlı olarak seçim yapılmalıdır. Ca bentonitin refrakterlik özelliği Na bentonite göre çok daha düşük olduğu için, yüksek sıcaklıkla çalışılması gereken üretimlerde kullanılması uygun değildir.

Ca bentonit kuma akışkan özellik sağlamakta olup kompleks yapıların çıkmasını kolaylaştırsa da yeterli mukavemet sağlamakta güçlük çeker. Aynı zamanda küçük yüzey alanına sahip, ağır ve üretiminde yüksek sıcaklıkla dökümü gerçekleştirilen parçalarda ise Na bentonit tercih edilmez.

Genel olarak imalatçılar, Ca bentoniti, soda ile aktif ederek Ca bentonitin özelliklerini iyileştirirler. Aktifleştirilmiş bentonit içeriğinde montmorillonit oranı değişmezken, 2gr/100ml de şişme miktarı, iki farklı tip bentonitin test sonuçlarının arasında seviyeye gelir.

Sisteme uygun bentonit seçiminden sonra önce sisteme girilecek olan bentonit, sonra sisteme girmiş bentonit kum karışımı testlere tabi tutulur ve uygunluğu teyit edilir. Sistemde kullanılacak olan bentonitin özellikleri ve test sonuçları sistemde istenilmeyen durumlarla karşılaşılmaması adına büyük önem taşır.

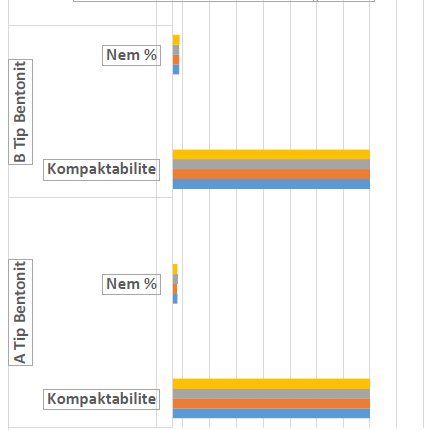

Kurumsallaşmış üretim şirketleri sisteme uygunluğu açısından sisteme yeni tip bir bentonit girildiğinde, öncelik sistemdeki nem değişimidir. Aynı kompaktabilite oranında, aynı miktarda bentonit kullanımıyla daha fazla nem yapan bentonit, kullanıma uygunluğu açısından tekrar düşünülmelidir.

Şekil 3.2.1’de farklı tip bentonitlerin aynı kompaktabilite değerlerinde nem üzerindeki etkisi görülmektedir. Bentonitin aynı oranda kullanımıyla nem artışı; eğer B tipi bentonit kullanılacaksa aynı mukavemete daha düşük nemde ulaşılması için bazı değerlerin revize edilmesi gerektiğini göstermektedir.

Bentonit pH değeri 7.8 sınırının altında olmamalıdır. Bu sınırın altında kaldığında imalatçılar soda takviyesi ile pH değerini yükseltirler. pH = 7 ise nötr, pH < 7 ise asidik ve pH > 7 ise baziktir. pH değer aralıkları kum özelliklerinin stabiliteden şaşmaması için önemlidir.

Bentonitin şişme testi, bentonitin sistem içerisinde aktifleşme hızını belirlemek için en uygun testtir ve seri üretim yapan firmalarda şişme hızı ve şişme miktarı çok önemlidir. Mezür içerisine 100 ml su konulur ve 2 gram kurutulmuş bentonit her defasında 0,1 – 0,5 gram olacak şekilde arayla su içerisine verilir.

Numune verme işlemi 2 saati geçmemelidir. Numune verme işlemi bittikten sonra 8 -12 saat şişmesi beklenir ve 2 gr / 100 ml’ de şişme hacmi ölçülür. Bentonitin toparlanması, çöküş şekli ve hızı aktifleşme seviyesinin en önemli göstergesidir.

Şişme miktarı 10 ml’den az ise şişme özelliği düşük; 10 ml – 20 ml ise şişme özelliği orta; 20 ml’den yüksek ise şişme miktarı yüksektir. Bentonitin şişme miktarı, kalıp mukavemeti ve serbest nem seviyesine doğrudan etki etki eder. Hızlı aktifleşme, suyu içerisine hapsetme ve karışımda düşük nem tercih sebebidir.

Bentonitin yaş kalıplama kumuna etkilerine yazımızın ilerleyen bölümlerinde değineceğiz. Sisteme girilecek olan bentonite, montmorillonit oranı için E – Faktör, dehidrasyon miktarı için yanma kaybı, kireç varlığı tespiti için kireç ile köpürme testleri de uygulanarak bentonit uygunluğu kontrol edilir.

Daha önce de bahsettiğimiz gibi bu testler ve testlerin değer aralıkları takibi, sistemde istenilmeyen durumlarla karşılaşılmaması için büyük önem taşır.

Kömür Tozu

Yaş kalıplama kumunda, her ne kadar dekstrin, mısır unu gibi katkı maddeleri kullanılabilse de, geçmişten günümüze en yaygınlaşmış, ekonomik ve verimi yüksek katkı maddesi kömür tozudur.

Kömür tozunun yaş kalıplama kumuna en büyük etkisi, kalıp içerisine maden girişinde; kalıp yüzeyi ile sıvı maden arasındaki ara yüzeyde koruyucu bir tabaka oluşturmasıdır. Koruyucu tabaka, sıvı metalin kalıplama kumu içerisine girmesiyle birlikte kömür tozunun karakteristik özelliklerine bağlı olarak maden ile kalıp kumu temas alanında indirgeyici (reaksiyonları zayıflatıcı) gazları meydana getirmesiyle oluşur.

Oluşan gaz kömür tozunun fayalit oluşturmasına engel olarak; kum ile sıvı metal arasında yapıyı bozacak kimyasal reaksiyonların oluşmasını önlemektedir.

Oluşan gaz tabakası kum ile sıvı metal arasında bir bariyer görevi görerek, yüzey kalitesini arttırır, penetrasyon seviyesini düşürür ve ürünlerde yüzeysel verimliliği arttırır.

Kaynaklar ve ek bilgiler

- YILDIZ, A. Y., ŞİRİN, B., SEZER, F., DEMİREL, A. ‘’ Kum / Metal Oranı Yüksek Parçaların Dökümlerinde Kum Özelliklerinin Optimizasyonu ve Yönetimi ’’, TÜRKDÖKÜM Dergisi, 51, 2019-NİSAN-MAYIS-HAZİRAN, sayfa 88 – 94

- DİKEÇ, G., ‘’ Döküm Teknolojisi ’’, TÜDÖKSAD, İstanbul, 2019, sayfa 1 – 12

- İZGİZ, S., ‘’Yaş Kalıplama Kumu ’’, Değişim Yayınları, 2012, sayfa 21- 71

- GÜNAY,Y., ŞİRİN B., ‘’ Kum Kaynaklı Döküm Hataları Teşhisi ve Önlenmesi Seminer Notları ’’, TÜDÖKSAD, 2016

- ’’Kalıp Kumunda Kömür Tozunun Etkisi ’’, Ekstra Metal, 51, 1997 – Ağustos

- İZGİZ, S., ‘’Yaş Kalıplama Kumu, Özellikleri, Matematik İlişkiler ve Karıştırma Etki Derecesi ’’ Metalürji – TMOOB Metalürji Mühendisleri Odası Dergisi, 160, 2011, Sayfa 35 – 41

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Büşra Gizem Mor. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)