Çelik ve dökme demir parçalarda kum emmesine yol açan etkenler

Kum emmesi hatası, döküm sırasında sıvı alaşım ve kum kalıp yüzeyinin teması sonrasında, sıvının kum taneleri arasına sızmasını ifade ediyor. Farklı kaynaklarda bu hata türünden metal dalması ya da metal penetrasyonu ifadeleriyle bahsedildiğini görmüş olabilirsiniz. Genellikle sıvı metalin yarattığı metalostatik basınç ile ilişkilendirilen bu hatanın ardında, çelik ve dökme demirlerde pek dile getirilmeyen bazı farklı etkenlerin rol oynadığını görebiliyoruz.

Bu yazıda, kum emmesi hatasının çelik ve dökme demirlerde nasıl farklı işleyişlerle ortaya çıkabildiği üzerinde duracağız. Konunun ayrıntılarına geçmeden önce, ilk olarak kum emmesi adı verilen bu hata türüne biraz daha yakından bakalım.

Kum emmesinin seviyeleri

Kum emmesi, en basit ifade şekliyle, kalıbı meydana getiren kum parçacıkları arasındaki boşluklara sıvı metalin sızması şeklinde tarif edilebilir. Tahmin edebileceğiniz üzere, bu sızma farklı seviyelerde ortaya çıkıyor olabilir. Eğer sıvı metal kum parçacıklarının sadece ilk katmanını yarılayacak şekilde kalıp yüzeyinden içeri sızmışsa, bu durumu tam anlamıyla bir kum emmesi olarak tarif etmemiz doğru olmaz: Her ne kadar bu durumda da parça yüzeyinde bir miktar pürüzlenme görüyor olsak da, parça kalitesi açısından büyük bir problem ortaya çıktığını söyleyemeyiz.

Kum emmesi, en basit ifade şekliyle, kalıbı meydana getiren kum parçacıkları arasındaki boşluklara sıvı metalin sızması şeklinde tarif edilebilir. Tahmin edebileceğiniz üzere, bu sızma farklı seviyelerde ortaya çıkıyor olabilir. Eğer sıvı metal kum parçacıklarının sadece ilk katmanını yarılayacak şekilde kalıp yüzeyinden içeri sızmışsa, bu durumu tam anlamıyla bir kum emmesi olarak tarif etmemiz doğru olmaz: Her ne kadar bu durumda da parça yüzeyinde bir miktar pürüzlenme görüyor olsak da, parça kalitesi açısından büyük bir problem ortaya çıktığını söyleyemeyiz.

Eğer kum emmesinin miktarı biraz daha artmışsa, o zaman kum tanelerinin parça yüzeyine yapıştıklarını da görebiliriz. Bu durumda yüzeyi fırçalayarak ya da bilyalarak temizlemek mümkün olabilir. Esas büyük problem, bu kum taneleri ve sıvı metal arasında, havadaki oksijen ve kalıp kumundaki suyun da etkisiyle bir tepkime oluştuğunda ve fayalit adı verilen demir silikat bileşiği oluştuğunda ortaya çıkıyor. Parça yüzeyine sıkı bir şekilde yerleşen bu bileşiği temizlemek oldukça güç olduğu için, fayalitin işleme açısından önemli bir problem olduğunu söyleyebiliriz.

Yukarıda sıralanan düşük seviyelerdeki sızmalardan farklı olarak, gerçek anlamda bir kum emmesi oluşabilmesi için, sıvı metalin kalıp kumunun ilk birkaç katmanını içine alacak şekilde içeri sızması ve bu şekilde katılaşması gerekiyor (yukarıdaki resimde en sağda). Zaman zaman bu hata o kadar geniş bir yüzeye yayılıyor ki, parçayı kurtarmakla uğraşmak yerine, direkt sakata ayırmak durumunda kalabiliyoruz.

Çelik dökümde kum emmesinin işleyişi

Dökme demir ve çeliklerde kum emmesinin ardında farklı nedenlerin ve işleyişlerin yattığını görebiliyoruz. Dökme demirlerde etkin bir işleyiş olmasa da, çelik döküm parçalarda gaz atmosferinin kum emmesi üzerinde önemli bir etkiye sahip olduğunu biliyoruz. Bu konu üzerinde yapılan ve sonuçları teknik literatürde yayımlanan ilk çalışmada [1], araştırmacılar çelik dökümü sırasında yaş kum kalıpların içine sırayla oksitleyici, nötr ve indirgeyici gaz veriyorlar. Elde ettikleri sonuç oldukça ilginç: Nötr ve indirgeyici gazların verildiği kum kalıplarda herhangi bir problem göze çarpmazken, oksitleyici gaz verilen kum kalıplarda ciddi oranda kum emmesi oluştuğunu gözlemliyorlar. İlerleyen yıllarda farklı araştırmacıların yaptıkları çalışmalarda da, benzer sonuçların istikrarlı bir şekilde tekrarlanabildiğini görebiliyoruz [2, 3].

Yapılan bu araştırmalar, çelik dökümde kum emmesinin oluşabilmesi için ortamdaki gaz atmosferinin ne kadar kritik bir öneme sahip olduğunu açık bir şekilde ortaya koyuyor. Scott ve Bates [4-6] tarafından gerçekleştirilen kapsamlı çalışmanın, Giese [7] tarafından tekrar derlenip sunulan verilerine göre, çelik döküm parçalar furanlı sistemlerde döküldüğünde ortaya çıkan ve indirgeyici özelliğe sahip CO ve H2 gazlarının kum emmesine yol açmadığı, fakat sodyum silikat bağlayıcılı kalıplarda oluşan ve oksitleyici özelliğe sahip CO2 gazının kum emmesine yol açtığı açıkça görülebiliyor.

Dökme demirlerde kum emmesinin işleyişi

Yukarıda tarif edilen kimyasal penetrasyon işleyişinin, içerdiği yüksek karbon nedeniyle dökme demirlerde ortaya çıkması güçleşiyor. Stefanescu’nun [8] bu çerçevede yaptığı kapsamlı araştırmalar, bu işleyişin dökme demirler için geçerli olmasının oldukça zor olduğunu ortaya koyuyor. Stefanescu’nun elde ettiği sonuçlara göre, dökme demirin sıcaklığı kalıptaki nemi hızlı bir şekilde buharlaştırıyor ve dökme demirdeki karbon bu buharla tepkimeye giriyor (C + H2O = CO + H2). Bu tepkime sonucunda oluşan CO ve H2 gazları metal ve kalıp arasında bir battaniye görevi görerek, metalin oksitlenmesinin de önüne geçiyor.

Çeliklerde gördüğümüz kimyasal penetrasyon işleyişini dökme demirlerde göremediğimize göre, dökme demir dökülen kalıplarda kum emmesinin mümkün olabilmesi için geriye sadece mekanik penetrasyon seçeneği kalıyor. Diğer bir deyişle, dökme demirlerde sıvı metalin döküm ve katılaşma sırasında uyguladığı basınç nedeniyle kum emmesinin gerçekleştiğini görüyoruz.

Dökme demirin uyguladığı mekanik basıncın bileşenleri

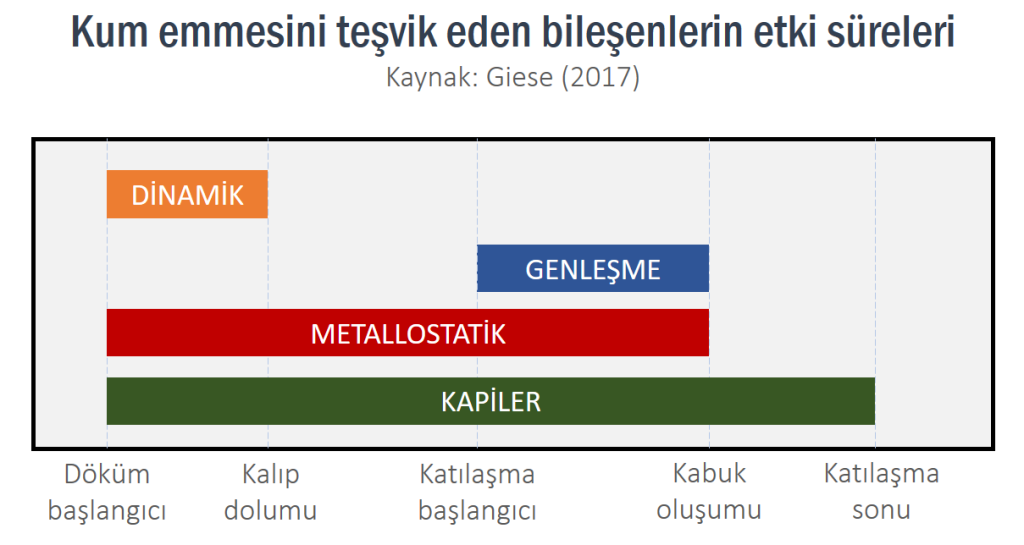

Öncelikle, mekanik penetrasyonu mümkün kılan basınç değerine biraz daha yakından bakalım. Dökme demirin döküm ve katılaşma sırasında kalıp duvarına uyguladığı basıncın birkaç farklı bileşeni bulunuyor:

- Bunlardan ilki, sıvı metalin yüksekliğiyle doğru orantılı olarak artan metalostatik basınç.

- Buna ek olarak, bir de döküm sırasında kalıp duvarına etki eden dinamik basınç bileşenini dikkate almamız gerekiyor.

- Bir diğer basınç kaynağı ise, grafitin katılaşması sonucunda ortaya çıkan genleşmeden kaynaklanıyor.

- Son olarak, kum taneleri ve sıvı dökme demir arasındaki kapiler basıncı da dikkate almamız gerekiyor.

Tüm bu etkenlere karşı duran ve sıvı metalin kalıp içine sızmasını engelleyen etkenler ise şu şekilde sıralanabilir:

- Sıvının kum içine sızmasını engelleyen sürtünme basıncı.

- Kalıp içindeki gaz basıncı.

Eğer yukarıda sıralanan ilk dört maddedeki basınç değerlerinin toplamı aşağıda sıralanan karşıt iki etkene baskın gelirse, o zaman kum emmesinin dökme demirlerde de ortaya çıktığını görüyoruz.

Önlemler

Durumu bu şekilde ortaya koyduğumuz zaman, kum emmesinin önüne geçebilmek için alınması gereken önlemler de kendiliğinden ortaya çıkmış oluyor. Her şeyden önce, sıvının kum içine sızmasını engelleyen sürtünme basıncını arttırmak için, yüksek AFS değerine sahip ince kum kullanılması gerekiyor. Aynı zamanda kalıp sıkıştırma basıncının ve kalıp sertliğinin arttırılması da benzer şekilde kum emmesinin gerçekleşmesini zorlaştırıyor.

Metalin yarattığı basıncı desteklememesi için, basınçsız yolluk sistemlerinin kullanılması da alınabilecek bir diğer önlem olarak gösterilebilir. Benzer şekilde, metalin uyguladığı dinamik basınç miktarını düşürmek için yavaş döküm yapmak da bir çözüm elde etmenize yardımcı olabilir. Bu yaklaşımlarla çözüm alamadığınız noktalarda döküm sıcaklığını düşürmeniz ve kömür tozu kullanarak kum-metal arasında ince bir gaz filmi oluşturmanız da iyi sonuçlar elde etmenize yardımcı olabilir.

Kaynaklar ve ek bilgiler

- The role of mold atmospheres in the penetration of steel in sand molds. A.L. Draper, J.L. Gaindhar. AFS Transactions. Vol. 83 (1975) 593.

- Metamorphic zones in green sand molds poured with steel. Y.A. Owusu, A.B. Draper. AFS Transactions. Vol. 86 (1978) 589.

- Observations on the penetration of steel into high density clay bonded molds with controlled atmospheres. C.G. Wagner. AFS Transactions. Vol. 87 (1979) 573.

- Decomposition of resin binders and the relationship between the gases formed and casting surface quality. W.D. Scott, C.E. Bates. AFS Transactions. Vol. 83 (1975) 519.

- Decomposition of resin binders and the relationship between the gases formed and casting surface quality, Part 2 – Cast Iron. W.D. Scott, C.E. Bates. AFS Transactions. Vol. 84 (1977) 793.

- Decomposition of resin binders and the relationship between the gases formed and casting surface quality, Part 3. W.D. Scott, C.E. Bates. AFS Transactions. Vol. 85 (1977) 209.

- Review of cast iron metal penetration defects. S.R. Giese. AFS Proceedings of the 121st Metalcasting Congress. Milwaukee, Winsconsin (2017) Paper 17-126.

- Cast iron penetration in sand molds, Part 1: Physics of penetration defects and penetration model. D.M. Stefanescu, S.R. Giese, T.S. Piwonka, A.M. Lane. AFS Transactions. Vol. 104 (1996) 1233.

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)