Çekinti türlerinin sınıflandırılması

Çekinti hataları, muhtemelen dökümcülerin başını en çok ağrıtan sorunlardan bir tanesi. Oldukça yaygın bir hata olmasına rağmen, ilginç bir şekilde gördüğümüz farklı çekinti türlerinin nasıl adlandırılması gerektiği konusunda bir fikir birliğinin sağlanmadığını görüyoruz. Üstelik bu durum sadece Türkiye’ye özgü de değil: Yabancı kaynaklarda ve hatta yabancı dökümhanelerde bile çekinti, mikro çekinti ya da gözenek tabirleri karmaşık bir şekilde ve farkları açıkça ortaya konulmadan kullanılıyor. Bu yazıda döküm parçalarda gördüğümüz farklı çekinti türlerini ele alıp, kavramları biraz olsun yerli yerine oturtmaya çalışacağız.

Çekintinin oluşma aşamaları

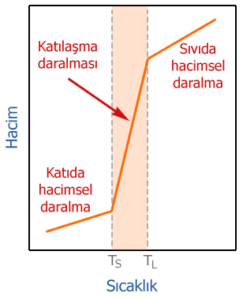

İlk olarak çekinti nasıl oluşuyor, kısaca bir hatırlayalım. Kalıba döktüğümüz bir parça soğudukça, parçada hacimsel bir daralma meydana geldiğini hepimiz biliyoruz. Bu daralma, yandaki grafikte de görülebileceği üzere, 3 farklı aşamada gerçekleşiyor: Sıvıda, katılaşma sırasında ve katılaşma sonrasında katıda.

İlk olarak çekinti nasıl oluşuyor, kısaca bir hatırlayalım. Kalıba döktüğümüz bir parça soğudukça, parçada hacimsel bir daralma meydana geldiğini hepimiz biliyoruz. Bu daralma, yandaki grafikte de görülebileceği üzere, 3 farklı aşamada gerçekleşiyor: Sıvıda, katılaşma sırasında ve katılaşma sonrasında katıda.

Grafiğe dikkat ederseniz, en büyük miktardaki daralma katılaşma sırasında gerçekleşiyor. Fakat bu durum, çekintinin diğer aşamalarını göz ardı edebileceğimiz anlamına gelmiyor: Örneğin katılaşma öncesinde sıvının soğurken bir miktar çekiyor olması, döküm sıcaklığını yüksek tutarsak, sıvıdaki bu daralma miktarını arttıracağımızın sinyallerini veriyor. Yüksek döküm sıcaklığının çekintiyi teşvik ettiğini zaten bu nedenle görüyoruz.

Sıvı faz içinde katılaşma başladığı zaman, bu sefer katılaşma daralması adını verdiğimiz aşama başlıyor. Grafik üzerinde de görülebileceği üzere, katılaşma sırasında oluşan bu daralma, toplam çekinti üzerindeki en büyük etkiyi ortaya çıkartıyor. Katılaşma tamamlandıktan sonra, katılaşmış parçanın hacminde, az da olsa bir miktar daha daralma gerçekleştiğini görüyoruz.

Çekinti hatalarının sınıflandırılması

Yukarıda da belirttiğimiz gibi, çekinti hatalarının ne şekilde sınıflandırılması gerektiği konusunda sağlanmış net bir fikir birliği yok. Farklı kaynaklarda ve dökümhanelerde kullanılan ifadeler arasında farklılıklar olduğunu görebiliyoruz.

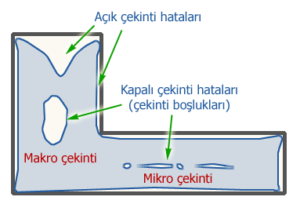

Çekinti hatalarının sınıflandırılmasında çoğu zaman Stefansecu‘ya ait bir yaklaşımın kullanıldığını görürüz. Bu yaklaşımda, çekinti hataları açık ve kapalı olmak üzere ikiye ayrılır. İsimlerinden de anlaşılabileceği üzere açık çekintiler parça yüzeyinde, kapalı çekintiler ise parçanın iç kısımlarında görülürler.

Çekinti hatalarının sınıflandırılmasında çoğu zaman Stefansecu‘ya ait bir yaklaşımın kullanıldığını görürüz. Bu yaklaşımda, çekinti hataları açık ve kapalı olmak üzere ikiye ayrılır. İsimlerinden de anlaşılabileceği üzere açık çekintiler parça yüzeyinde, kapalı çekintiler ise parçanın iç kısımlarında görülürler.

Kapalı çekinti hataları, çekintinin boyutlarına göre ikinci bir sınıflandırmaya daha tabi tutulur: Makro ve mikro çekinti hataları. Makro çekintiler genellikle tek ve büyük bir boşluk halinde ortaya çıkarken, mikro çekintiler dendritler arasına dağılmış, minik gözenekler şeklinde yapıda yer alırlar. Bu kapalı çekintilerden bazı kaynaklarda iç çekinti (internal shrinkage) adıyla bahsedildiğini de görebilirsiniz.

Mikro çekinti ne kadar küçük olabilir?

Bu noktada, bir çekinti boşluğuna hangi noktadan sonra mikro adını vermemiz gerektiği konusuna da cevap vermemiz lazım. Tahmin edebileceğiniz üzere, bu konuda da teknik literatürde bir fikir birliğinin sağlanamadığını görüyoruz. Bazı kaynaklar bir takım değerler verse de, bu değerlerin de başvurduğunuz kaynağa göre farklılıklar gösterdiğini görebiliyorsunuz.

Bu noktada, bir çekinti boşluğuna hangi noktadan sonra mikro adını vermemiz gerektiği konusuna da cevap vermemiz lazım. Tahmin edebileceğiniz üzere, bu konuda da teknik literatürde bir fikir birliğinin sağlanamadığını görüyoruz. Bazı kaynaklar bir takım değerler verse de, bu değerlerin de başvurduğunuz kaynağa göre farklılıklar gösterdiğini görebiliyorsunuz.

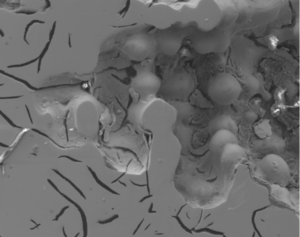

Bu ufak gözeneklerin, dendritler arasında besleme zorluğu yaşanan bölgelerde ortaya çıktığını daha önceki yazılarda da belirtmiştik. Bu nedenle bir referans noktası sunması açısından, ancak mikroskop yardımıyla yapılarını net bir şekilde görebileceğimiz, yaklaşık olarak 1 mm’den daha küçük boyuta sahip gözenekleri mikro çekinti olarak sınıflandırabileceğimizi söyleyebiliriz. Örneğin hemen yukarıdaki resimde, gri dökme demir bir parça içinde, dendritler arasında oluşan bir mikro çekintinin elektron mikroskobuyla çekilmiş bir fotoğrafı gösteriliyor. Mikro çekintinin temel özelliklerinden biri olan dendrit kollarının, resimdeki boşluğun içinde nasıl göze çarptıklarını görebilirsiniz.

Bazı kaynaklarda ise, mikro çekinti boşluklarının kendi aralarında gözenek (porosity) ve mikro gözenek (microporosity) olarak sınıflandırıldıklarını da görebiliyoruz. Bu sınıflandırmaya göre boyutları 3 mm ve 1 mm arasında değişen boşluklar gözenek, 1 mm’den daha küçük olanlar ise mikro gözenek olarak tanımlanıyor.

Tek bir döküm hatasının bile kendi içinde birçok farklı varyasyonu olduğunu görebiliyoruz. Hataların bu ince ayrıntılarına hakim olmamız, bir döküm hatasıyla karşılaştığımız zaman doğru teşhisi koyabilmemiz açısından büyük önem taşıyor. Örneğin yayımladığımız diğer makalelerde, mikro çekinti hatalarının zaman zaman gaz gözenekleri ile karıştırılabildiklerinden bahsetmiştik. Bu tür yanılgılara düşmemek için hataların biçimsel özelliklerini ve oluşum mekanizmalarını doğru anladığımızdan emin olmamız gerekiyor.

Kaynaklar ve ek bilgiler

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)