Alüminyum dökümde sıvı alaşımın temizliği hakkında

Dökümhane Akademi’de alüminyum alaşımları üzerine yayımladığımız yazılarda, dökümhanelerde yaygın şekilde dökülen başlıca alaşımlarda bulunan elementler ve bu elementlerin sağladığı temel özellikler üzerinde genel bilgiler vermeye çalışıyoruz. Bu yazıda, bir açıdan yine kimyasal kompozisyon üzerinde duracağız. Fakat bu sefer alaşımdaki elementlerin etkilerinden ziyade, sıvının temizliği konusunu ele alacağız ve temiz bir alüminyum eriyiği hazırlamanın başlıca koşulları üzerinde duracağız.

Kimyasal kompozisyon

Alüminyum alaşımlarında kullanılan elementler, sadece dökülen parçanın mekanik özelliklerini etkilemiyorlar. Bu elementler aynı zamanda döküm öncesinde ocakta duran sıvı alaşımın da birçok özelliği üzerinde de önemli etkiler yaratıyorlar. Örnek vermek gerekirse sıvının yüzey gerilimini, sıvının ağdalığını (viskozitesini) ve alaşımın katılaşma aralığını, alaşımdaki elementlere bağlı olarak değişim gösteren parametreler arasında sayabiliriz.

Tabii burada sadece alaşımda bulunmasını istediğimiz elementleri dikkate alırsak, eksik bir değerlendirme yapmış oluruz: Alaşımda bulunmasını istemediğimiz, zararlı etkileriyle öne çıkan empürite elementler üzerinde de durmamız gerekir. Çünkü alaşım elementlerinin tümü istenen aralıklarda olsa bile, istenmeyen bir ya da birkaç elementin varlığı, döküm parça kalitesinin beklentimizden çok daha kötü olmasına yol açabilir. Üretilen alaşıma bağlı olarak farklı etkileriyle çeşitli problemlere yol açabilen bu elementler arasında kurşun (Pb), nikel (Ni), bizmut (Bi), fosfor (P), kadmiyum (Cd), kalay (Sn) ve çinko (Zn) gibi bazı elementleri sayabiliriz.

Alüminyum içinde miktarı kontrol edilmesi gereken elementlerden bahsederken, alkali metaller olarak da bilinen sodyum (Na), potasyum (K) ve lityum (Li) gibi elementleri de dikkate almamız gerekir. Bu elementler alüminyum içine iki farklı kaynaktan gelmiş olabilirler: Birincil alüminyum üretiminde (Hall-Heroult prosesi sırasında) ve alüminyumun geri dönüşümü sırasında. Birincil alüminyum üretimi sırasında gelebilen empürite miktarları 30-50 ppm Na ve 0-20 ppm Li aralığında olurken, geri dönüştürülen alüminyumda bu değerlerin Na ≤ 10 ppmve Li ≤ 1 ppm seviyelerine gerilediklerini görebiliyoruz.

İstenmeyen bir diğer element: Hidrojen

Yukarıda sıraladığımız elementler çeşitli nedenlerle zararlı etkiler ortaya çıkarabiliyor olsalar da, söz konusu alüminyum alaşımları olduğu zaman, farklı bir element üzerinde özellikle durmamız gerekiyor: Hidrojen. Çünkü sıvı alüminyum içinde çözünen hidrojen atomları, diğer elementlerden farklı olarak katılaşma sırasında gaz formunda çökeliyorlar. Bu gaz gözeneklerinin nasıl oluştuğunu ve bu gözeneklere karşı nasıl önlem alabileceğimizi başka bir yazıda ele almıştık. O nedenle bu yazıda bu gözeneklerin oluşum mekanizmasını tekrar ele almayı gerekli görmüyoruz.

Gaz gözeneği içermeyen bir parça dökebilmek için sıvıda bulunabilecek maksimum hidrojen miktarı, alaşımın türü yanında döküm yöntemi, katılaşma hızı ve dökülen parçanın ölçüleri gibi farklı parametrelere bağlı olarak değişiklik gösterebiliyor. Fakat yukarıda da belirttiğimiz gibi, bu yazıda hidrojenin yarattığı gaz gözenekleri üzerinde ayrıntılı olarak durmak yerine, bu elementin neden olduğu farklı bir mekanizma üzerinde durmak ve hidrojenin zararlı etkilerinin daha iyi anlaşılmasını sağlamak istiyoruz.

Sıvı alüminyum ergime aşamasında nem ile bir araya geldiğinde, su buharı ve alüminyum arasındaki aşağıdaki tepkimenin gerçekleştiğini ve sıvı içine hidrojen girişi gerçekleştiğini biliyoruz.

2Al + 3H2O = Al2O3 + 6H

Dikkat ederseniz bu tepkime sonrasında ortaya çıkan tek atomlu (monoatomik) hidrojene ek olarak, aynı zamanda alüminyum oksit de (Al2O3) oluşuyor. Sıvı içinde oluşan bu oksit parçacıkları amorf yapıda ve oldukça ince filmler halinde ortaya çıkıyorlar. Sıvıya kıyasla daha hafif olmaları nedeniyle yüzeyde biriken bu amorf oksit filmleri, erime sırasında yeterince uzun bir süre beklenirse sırasıyla γ-Al2O3’e, ardından da α-Al2O3’e dönüşüyorlar. Bu dönüşüm sonunda oluşan α-Al2O3 oksit filmleri, sıvı metalin yüzeyde daha hızlı oksitlenmesine yol açıyor. O nedenle hidrojen gazının giderilmesi sadece döküm parçada gözeneklerin engellenmesi açısından değil, sıvıdaki oksitlenme kaybının önüne geçilmesi açısından da önem taşıyor.

İnklüzyonlar

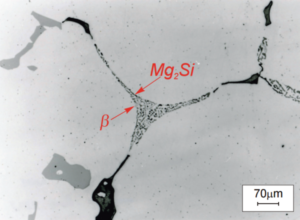

Döküm yöntemiyle üretilen alüminyum alaşımlarında görülebilen bazı intermetalikler.

Sıvı alüminyum içinde sadece istenmeyen elementler değil, farklı elementlerin oluşturduğu bazı bileşikler de karşımıza çıkabiliyor. Farklı birçok nedene bağlı olarak ortaya çıkabilen bu bileşikleri intermetalik ve metalik olmayan olmak üzere, iki başlık altında ele alabiliyoruz.

Bu parçacıkların her zaman zararlı etkiler ortaya çıkardıklarını söylersek, haksızlık etmiş oluruz: Bazı parçacıklar mekanik özellikleri destekleyen etkilerin ortaya çıkmasını sağlarken, özellikle demir içeren bazı bileşiklerin mekanik özellikler üzerinde olumsuz etkiler yarattığını görüyoruz.

Bu intermetalik parçacıklardan farklı olarak, sıvı alüminyum içinde metalik özellik sergilemeyen çeşitli inklüzyonların yer aldığını da görebiliyoruz: Örneğin çeşitli oksitler ve karbürler gibi. Aşağıdaki tablo üzerinde, sıvı alüminyumda karşımıza çıkan bu inklüzyonların bir derlemesini bulabilirsiniz. Bu inklüzyonlar sıvı içinde gerçekleşen bazı tepkimeler sonucunda ortaya çıkabildikleri gibi, fırın duvarları, potalar ve kalıp malzemeleri gibi farklı dış kaynaklardan da gelebiliyorlar.

Tablo 1. Sıvı alüminyum içinde görülebilen inklüzyon türleri [1].

| Tür | Faz | Biçim |

| Oksit | γ-Al2O3α-Al2O3

Al2O3 MgO Al2MgO4 (spinel) AlMgO4 SiO2 CaO CaSiO Fe3O4 |

FilmParçacık, film

Parçacık, yüzey filmi Parçacık, yüzey filmi Parçacık, film ve topak Parçacık, film ve topak Parçacık Parçacık Topak, parçacık Topak, film |

| Borür | TiB2AlB2 | Parçacık, topakParçacık |

| Karbür | Al4C3SiC | Parçacık, topakParçacık |

| Nitrür | AlN | Parçacık, film |

| Tuz | NaCl, KCl, CaCl2, MgCl2Na2SiF6 | Sıvı damlacıkKüresel |

| Sludge | (Cr-Fe-Mn)Si | Parçacık |

| İntermetalik | TiAl, TiAl3, NiAl | Parçacık, topak |

Sıvı temizliği için alınabilecek önlemler

Dökümcüler, yukarıda saydığımız bu zararlı element ve inklüzyonlara karşı çaresiz değiller elbette. Üretim sırasında alınabilecek çeşitli önlemlerle, sıvının temiz tutulmasını sağlamak mümkün olabiliyor.

İlk olarak zararlı elementlerle başlayalım: Dökümhanelerde yaygın bir şekilde kullanıldığını bildiğimiz optik emisyon spektrometreleri sayesinde, alaşımda bulunan elementlerin ppm seviyelerinde takip edilmesi ve zararlı elementlerin kritik seviyelerin üzerine çıkmaları durumunda çeşitli önlemlerin alınması mümkün olabiliyor. Zararlı etkileriyle bilinen hidrojenin sıvıdan uzak tutulması için çeşitli gaz giderme yöntemleri de uygulanabiliyor. Gaz giderme yöntemlerini hatırlamak isteyen okuyucularımız bu yazıdan bilgi alabilirler.

Parça içinde oluşacak inklüzyonların takibi için de kritik elementlerin miktarlarının süreç sırasında izleniyor olması önem taşıyor. Fakat konu inklüzyonlar olduğu zaman, sadece elementlere bakmak yeterli olmuyor: Aynı zamanda hangi elementlerin hangi inklüzyonları teşvik ettiğinden haberdar olmak ve bu elementlerin sıvıya girmesine yol açan kök nedenleri de anlayıp, ortadan kaldırabilmek gerekiyor. Örneğin yukarıda hidrojen gazı oluşumuna yol açan tepkimenin, aynı zamanda sıvının oksitlenmesine ve oksit filmlerinin oluşmasına yol açabildiğinden bahsetmiştik. Bu tepkimenin önüne geçebilmek için uygun flaksların kullanılması, sıvı yüzeyinde bir battaniye oluşturarak sıvıyı korumak için etkili olabilir. Eğer inklüzyonların oluşumunu teşvik eden elementler belli şarj malzemelerinden geliyorsa, bu şarj malzemelerinin değiştirilmesi ve daha temiz malzemelerle çalışılması da, alınabilecek diğer önlemler arasında gösterilebilir.

Tabii kök nedenleri tespit edebilmenin her zaman bu kadar kolay olmadığını belirmekte de fayda var. Çünkü sıvı içinde görmek istemediğimiz inklüzyonlar her zaman sadece tek bir nedene bağlı olarak ortaya çıkmıyor: Zaman zaman tek başlarına ele alındıklarında masum gibi görünen farklı etkilerin, sinerjik bir etkileşim sonucu bazı problemlerin oluşumunu tetiklediklerini de görebiliyoruz. O nedenle Dökümhane Akademi’de yayımladığımız çeşitli yazılarda da vurguladığımız gibi, problemlere doğru çözümleri getirebilmemiz için, öncelikle karşımızdaki problemi doğru bir şekilde teşhis ettiğimizden emin olmamız gerekiyor.

Kaynaklar ve ek bilgiler

- “I have inclusions! Get me the cheapest and best flux for cleaning my melt!” – Is this the best driven, cost saving approach by a foundry? R. Gallo. AFS Proceedings of the 121st Metalcasting Congress, Milwaukee, Winsconsin (2017) Paper 17-106.

- The origin and idenditification of inclusions in foundry alloys. C.E. Eckert. AFS, 3rd International Conference on Molten Aluminum Processing (1992) 17.

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)