Alüminyum alaşımlarının yüksek sıcaklık performansı

Alüminyum alaşımlarının son yıllarda özellikle otomotiv sektöründe gittikçe artan bir kullanım alanı bulduklarını görüyoruz. Hafifliğine tezat yaratacak ölçüde yüksek mekanik özellikler sergileyebilen alüminyum alaşımları, bu özellikleri sayesinde sadece otomotiv değil, savunma ve makine gibi farklı sektörlerde de uygulama alanı bulabiliyorlar.

Her ne kadar metalurji ve malzeme biliminin sağladığı bilgiler neticesinde alüminyum alaşımlarının mekanik özelliklerini iyileştirmenin yolları keşfedilmiş olsa da, dökme demir ya da çelik gibi rakipleri karşısında alüminyum alaşımlarının hala yumuşak bir karnı bulunuyor: Yüksek sıcaklık. Alüminyum alaşımlarının sıvılaşma sıcaklıkları demir bazlı alaşımlara kıyasla çok daha düşük seviyelerde kaldığı için, çalışma sıcaklığı yaklaşık 200-230°C’nin üzerinde olan uygulamalar için standart alüminyum alaşımları istenen performansı sergilemekte zorluk çekiyor. Çünkü bu sıcaklık değerinin üzerinde hem çekme, hem de yorulma dayanımı açısından alüminyum alaşımlarının performansını düşürecek etkenler su yüzeyine çıkmaya başlıyor: Hem taneler, hem de düşük sıcaklıkta kararlı olan ve sertleşme etkisi yaratan fazlar büyümeye başlayarak, alaşımının mikroyapısal özelliklerinin dejenere olmasına yol açıyor.

Yüksek sıcaklık ne demek?

Yüksek sıcaklık, aslında neyi temsil ettiği net bir şekilde belli olmayan bir ifade. Örneğin 250°C gibi bir sıcaklık, çelikler göz önüne alındığında düşük bir sıcaklık olmasına rağmen, bir alüminyum alaşımı için yüksek bir sıcaklık olarak değerlendirilebilir. Çünkü “yüksek sıcaklık” ifadesi, aslında malzemeden malzemeye değişiklik gösteren bir değeri temsil ediyor. Eğer konuya malzemelerin mekanik davranışı perspektifinden bakacak olursak, yüksek sıcaklık dediğimiz zaman, düşük sıcaklıkta aktif olmayan deformasyon mekanizmalarının aktifleşmeye başladığı bir sıcaklık değerinden bahsediyoruz demektir.

Merak eden okuyucularımız için bir adım daha ileri gidip, konuya biraz daha açıklık getirelim: Metalik malzemelerin düşük sıcaklıktaki şekil değiştirme (deformasyon) becerisini, dislokasyon hareketi adı verilen bir işleyiş belirliyor. Eğer dislokasyonlar rahatça hareket edebiliyorlarsa malzeme sünek bir davranış sergiliyor. Fakat eğer dislokayonların hareketi kısıtlanmışsa, o zaman malzemenin güçlendiğini / sertleştiğini söylüyoruz. Sertleştirme mekanizmalarının temelinde yatan düşünce de zaten bundan ibaret: Dislokasyonların hareketini zorlaştırmak. Fakat biz dislokasyonları her ne kadar kontrol altına alıp durdursak da, “yüksek sıcaklık” değerlerinde, dislokasyonlar bu engellerden kurtulup tekrar hareket etmeye başlayabiliyorlar. Bunun sonucu olarak sertleştirme mekanizması etkisini kaybediyor ve malzeme yumuşamaya ve süneklik kazanmaya başlıyor.

Yukarıda da belirttiğimiz gibi, bu geçiş sıcaklığı malzemeden malzemeye değişiklik gösteriyor. Saf metallerde mutlak sıcaklık değeri erime sıcaklığının yaklaşık üçte biri gibi bir değere ulaştığı zaman atıl duran dislokasyonların tekrar hareket kazandığını ve malzemenin yumuşadığını görüyoruz. O nedenle bu geçişin yaşandığı sıcaklığı malzemenin bir özelliği olarak değerlendirmekte ve müdahale etmemizin zor olduğu gerçeğini baştan kabul etmemizde fayda var.

Yüksek sıcaklık dayanımı nasıl arttırılır?

Bu demek değil ki yüksek sıcaklık karşısında çaresiziz: İşin mekanizmasını doğru kavradıktan sonra, yapılabilecek müdahaleler de aslında kendiliğinden ortaya çıkmaya başlıyor: Örneğin dislokasyonlar yüksek sıcaklıkta engellerin üzerinden geçip tekrar hareket kazanabiliyorsa, malzeme içine dislokasyonların aşamayacağı kadar büyük ve kararlı parçacıklar (yani engeller) koyarsak, o zaman yüksek sıcaklıkta aktifleşen bu durumun gerçekleşmesini engelleyebilir ya da erteleyebiliriz.

Bu demek değil ki yüksek sıcaklık karşısında çaresiziz: İşin mekanizmasını doğru kavradıktan sonra, yapılabilecek müdahaleler de aslında kendiliğinden ortaya çıkmaya başlıyor: Örneğin dislokasyonlar yüksek sıcaklıkta engellerin üzerinden geçip tekrar hareket kazanabiliyorsa, malzeme içine dislokasyonların aşamayacağı kadar büyük ve kararlı parçacıklar (yani engeller) koyarsak, o zaman yüksek sıcaklıkta aktifleşen bu durumun gerçekleşmesini engelleyebilir ya da erteleyebiliriz.

Bunu yapmanın en kolay yollarından bir tanesi, kompozit malzemelere yönelmek. Dikkatli okuyucularımız hatırlayacaklardır: Alüminyum tabanlı kompozit malzemeler üzerine daha önce bir yazı yayımlamıştık. Alüminyum içine sert ve sıvı alaşımla tepkimeye girmeyen ufak partiküller ekleyerek, alüminyum alaşımlarının hafifliklerini kaybetmeden daha yüksek dayanım ve sertlik kazanmalarını sağlayabiliyoruz. Yukarıda anlatılanlardan anlaşılabileceği üzere, bu takviye sayesinde alüminyum alaşımlarının yüksek sıcaklıkta dayanımlarını korumalarını da sağlayabiliyoruz.

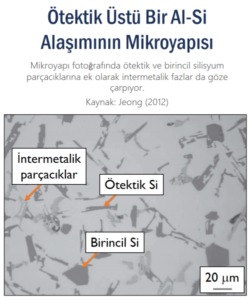

Alüminyum alaşımları özelinde bunu sağlamanın bir diğer yolu da, ötektik üstü kompozisyona sahip alaşımlar üretmek olabilir (Si > %12). Ötektik üstü kompozisyona sahip alaşımlarda katılaşma ilk olarak birincil silisyum kristalleriyle başladığı için, bu büyük kristaller de kompozit malzemelerdeki takviye parçacıklara benzer bir etkiyle dislokasyonların hareketini engelleyerek, yüksek sıcaklıkta dayanımın korunmasını sağlayabiliyorlar (yukarıdaki resim). Bu parçacıkların varlığı aynı zamanda sertliği ve aşınma direncini arttırırken, dökülen parçaların boyutsal kararlılığının da yüksek olmasını sağlıyor.

Literatürde sunulan çeşitli sonuçları değerlendirdiğimizde, alaşım elementlerini kullanarak yapıda oluşturulan sert intermetalik parçacıkların yüksek sıcaklık performansı açısından istenen etkiyi yaratmakta zorlandıklarını görüyoruz. Tabii bu noktada yüksek sıcaklık performansı açısından sadece sertlik ve çekme dayanımının değil, elastik modül, yorulma (fatigue) ve sürünme (creep) dayanımlarının da önemli olduğunu bilmemizde fayda var. Buna ek olarak boyutsal kararlılık açısından düşük bir ısıl genleşme katsayısının da tercih edildiğini belirtmemiz lazım. Bu açıdan baktığımızda alüminyum alaşımlarında Cu ve Ni gibi elementlerin kullanılması sonucunda yapıda oluşan intermetallik parçacıkların, yorulma ve sürünme dayanımlarını olumlu yönde etkileyebildiklerini görüyoruz. Bu konuda ayrıntılı bilgi isteyen okurlarımız Jeong’un [4] çalışmasından bilgi alabilirler.

Kaynaklar ve ek bilgiler

- Cast aluminum alloy for high temperature applications. J.A. Lee. Automotive Alloys, TMS (2003).

- Mechanical characterization of aluminium alloys for high temperature applications. Part I: Al-Si-Cu alloys. R. Molina, P. Amalberto, M.Rosso. Metallurgical Science and Technology. Vol. 29-1 (2011) 5.

- Mechanical characterization of aluminium alloys for high temperature applications. Part II: Al-Cu, Al-Mg alloys. R. Molina, P. Amalberto, M.Rosso. Metallurgical Science and Technology. Vol. 29-2 (2011) 5.

- Effect of alloying elements on high temperature mechanical properties for piston alloy. C.Y. Jeong. Materials Transactions. Vol. 53 (2012) 234.

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)