Alüminyum alaşımlarının döküm sürecinde soğuma eğrilerinin kullanımı

Soğuma eğrilerinin yorumlanması sayesinde döküm süreci sırasında alaşımın metalurjik durumu hakkında bilgi almak, dökme demir dökümcüleri için yeni bir konu değil. Dökümhane sitesinde yayımladığımız çeşitli yazılarda dökme demir özelinde bu konuyu ayrıntılı bir şekilde ele alıp, soğuma eğrilerinden nasıl faydalanabileceğimiz üzerinde durmuştuk. Bu yazıda bu kullanışlı yöntemin alüminyum dökümündeki uygulamalarını ele alacağız. Dökme demir üretiminde oldukça pratik faydaları olan soğuma eğrisi analizini, alüminyum dökümde hangi bilgileri elde etmek amacıyla kullanabiliriz sorusuna, oldukça temel seviyeden bir giriş yaparak cevap vermeye çalışacağız . Lafı fazla uzatmadan başlayalım.

Alüminyum alaşımlarının katılaşması

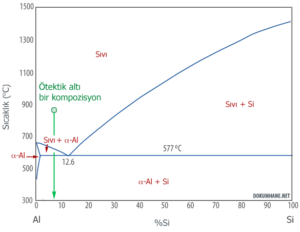

Alüminyum alaşımlarının katılaşma süreci, aslında bir açıdan dökme demirleri andırıyor. Yan tarafta, sanayide oldukça sık dökülen alüminyum-silisyum alaşımlarının faz diyagramı gösteriliyor. Dikkat ederseniz, tıpkı dökme demirlerden aşina olduğumuz şekilde ötektik katılaşma sürecini gösteren bir faz diyagramı görüyoruz. Elbette sanayide dökülen alüminyum alaşımları sadece Al-Si alaşımlarıyla sınırlı değil. Fakat oldukça yaygın üretilen bu alaşımların katılaşma sürecini, termal analizden nasıl faydalanabileceğimizi anlamak için bir örnek olarak dikkate alabiliriz. Eğer dökme demir ya da çelik üreten bir işletmede çalışıyorsanız ve alüminyum alaşımları hakkında bilgi sahibi değilseniz, alüminyumu demir, silisyumu ise karbon gibi düşünerek bu anlatılanları kendi tecrübelerinizle ilişkilendirebilir ve anlamaya çalışabilirsiniz.

Alüminyum alaşımlarının katılaşma süreci, aslında bir açıdan dökme demirleri andırıyor. Yan tarafta, sanayide oldukça sık dökülen alüminyum-silisyum alaşımlarının faz diyagramı gösteriliyor. Dikkat ederseniz, tıpkı dökme demirlerden aşina olduğumuz şekilde ötektik katılaşma sürecini gösteren bir faz diyagramı görüyoruz. Elbette sanayide dökülen alüminyum alaşımları sadece Al-Si alaşımlarıyla sınırlı değil. Fakat oldukça yaygın üretilen bu alaşımların katılaşma sürecini, termal analizden nasıl faydalanabileceğimizi anlamak için bir örnek olarak dikkate alabiliriz. Eğer dökme demir ya da çelik üreten bir işletmede çalışıyorsanız ve alüminyum alaşımları hakkında bilgi sahibi değilseniz, alüminyumu demir, silisyumu ise karbon gibi düşünerek bu anlatılanları kendi tecrübelerinizle ilişkilendirebilir ve anlamaya çalışabilirsiniz.

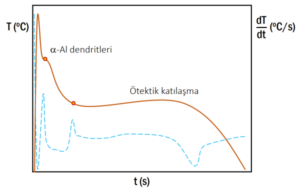

Kompozisyonu yukarıdaki faz diyagramı üzerinde yeşil çizgiyle gösterilen ve yaklaşık %7 Si içeren alaşımın şematik soğuma eğrisi, yanda turuncu renkle gösteriliyor. Sıvı alaşım soğumaya bırakıldığı zaman, sıcaklık likidüs çizgisine geldiğinde katılaşmanın α-Al dendritleriyle başladığını görüyoruz. Arından sıcaklık ötektik sıcaklığa ulaştığında, Al-Si ötektiğinin katılaştığını gösteren düzlüğü soğuma eğrisi üzerinde görebiliyoruz. Bu grafik üzerinde alt tarafta mavi kesik çizgiyle gösterilen eğri ise, soğuma eğrisinin birinci türevini temsil ediyor.

Kompozisyonu yukarıdaki faz diyagramı üzerinde yeşil çizgiyle gösterilen ve yaklaşık %7 Si içeren alaşımın şematik soğuma eğrisi, yanda turuncu renkle gösteriliyor. Sıvı alaşım soğumaya bırakıldığı zaman, sıcaklık likidüs çizgisine geldiğinde katılaşmanın α-Al dendritleriyle başladığını görüyoruz. Arından sıcaklık ötektik sıcaklığa ulaştığında, Al-Si ötektiğinin katılaştığını gösteren düzlüğü soğuma eğrisi üzerinde görebiliyoruz. Bu grafik üzerinde alt tarafta mavi kesik çizgiyle gösterilen eğri ise, soğuma eğrisinin birinci türevini temsil ediyor.

Soğuma eğrisi analizi

Bu temel tanımların ardından, artık bu verilerden yola çıkarak döküm süreci sırasında ne tür bilgiler elde edebileceğimize bakabiliriz. Her şeyden önce, tıpkı dökme demir ve çeliklerde olduğu gibi, soğuma eğrisi üzerinde görülen ilk büküm noktası, yani likidüs sıcaklığı, alaşımın içerdiği silisyum miktarı hakkında ocak başında bilgi sahibi olmanızı sağlıyor. Diğer bir deyişle, eğer silisyum miktarını hassas bir şekilde ayarlamak istiyorsanız, ocak başında likidüs değerini ölçerek, spektrometre numunesi almanıza gerek kalmadan bu değerlendirmeyi yapabilirsiniz. Eğer alaşımdaki diğer elementerin miktarları hakkında da bilgi almak istiyorsanız, soğuma eğrileri bu konuda size yardımcı olamaz. Bunun için spektrometre analizine başvurmanız gerekir.

Fakat soğuma eğrisi analizi bir kompozisyon kontrol yöntemi değil. O nedenle pratik avantajlarını bu çerçevede değerlendirmek doğru olmaz. Alüminyum dökümünde bu yöntemin sağlayacağı bir diğer kolaylık, döküm öncesinde sıvıdaki tane incelticilerin etkisini değerlendirmek olabilir. Tane inceliği birincil katılaşma sırasında görülen likidüs sıcaklığıyla ilişkili olacağı için, bu büküm noktasında görülen aşırı soğuma miktarı, tane incelticilerin etkinliği ve döküm sonrasında göreceğiniz tane boyu hakkında bilgi verecektir [1-4]. Tabii alüminyum alaşımlarında görülen tane boyu dağılımının soğuma hızından oldukça ciddi bir şekilde etkilendiklerini biliyoruz: Soğuma hızının alüminyum alaşımlarının yapısını nasıl etkilediğini daha önce yayımladığımız bu yazıda ele almıştık. O nedenle soğuma eğrisinden elde edeceğiniz verilerin, döküm parçanın tamamını temsil etmesini bekleyemeyiz. Ama yine de bu analiz yöntemi, tane incelticilerin etkisini değerlendirmek için kullanışlı bir yöntem olarak değerlendirilebilir. Benzer şekilde, ötektik düzlük sırasında görülen aşırı soğuma da, ötektik modifikasyonun etkinliği hakkında bilgi sahibi olmanızı sağlayacaktır.

Bu yazıda konunun çok ayrıntısına girip anlaşılmasını güçleştirmek istemesek de, son bir not olarak bir de yukarıdaki soğuma eğrisinin altında mavi, kesik çizgilerle gösterilen birinci türev eğrisi üzerinde duralım. Bu eğri, soğuma eğrisi analizinde Newtonian ve Fourier olarak adlandırılan farklı yaklaşımlar çerçevesinde, oluşan farklı fazların yüzdesel oranlarını değerlendirmek için kullanılabiliyor [5, 6]. Eğer katılaşma sürecinde ortaya çıkan her bir fazın dönüşüm sırasında saldığı katılaşma ısısının miktarı biliniyorsa (bu konuda teknik literatürde yeterince bilgi bulunuyor), farklı fazların döküm parça içinde ayrı ayrı ne kadarlık bir hacim kaplayabileceğini değerlendirmek mümkün olabiliyor.

Bu yazıyı daha fazla zorlaştırmamak adında işin bu teknik ayrıntılarını şimdilik ilerleyen yazılara bırakacağız. Sanayide dökülen çeşitli alüminyum alaşımlarının soğuma eğrileri hakkında daha fazla bilgiye ihtiyaç duyan okurlarımız, Backeraud’un [7] kitabından bilgi alabilirler.

Kaynaklar ve ek bilgiler

- Complete castings handbook: Metal casting processes, metallurgy, techniques and design. J. Campbell. Elsevier (2011) 305.

- Assessment of grain refinement and modification of Al-Si foundry alloys by thermal analysis. D. Apelian, G.K. Sigworth, K.R. Whaler. AFS Transactions, Vol 92 (1984) 297.

- Principles of thermal analysis for molten metal process control. B.L. Tuttle. AFS/CMI Proceedings of the Conference on Thermal Analysis of Molten Aluminum. Rosemont. Illinois. (1984) 1.

- Control of grain refinement of Al-Si alloys by thermal analysis. D.G. Ibarra. Doktora Tezi, McGill Üniversitesi (1999) Kanada.

- Computer-aided cooling curve analysis revisited. J.O. Barlow, D.M. Stefanescu. AFS Transactions, Vol. 105 (1997) 349.

- Computer aided cooling curve analysis: Principles and applications in metal casting. K.G. Upadhya, D.M. Stefanescu, K. Lieu, D.P. Yeager. AFS Transactions. Vol. 97 (1989) 61.

- Solidification characteristics of aluminum alloys, vol. 2: Foundry Alloys. L. Backerud, G. Chai, J. Tamminen. AFS/Skanaluminum (1990) 71.

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)