Lamel grafitli (gri) dökme demirde bulunan farklı alaşım elementlerinin etkileri

Lamel grafitli dökme demir, aslında sadece demir ve karbonun alaşımlanmasıyla elde edilebiliyor. Fakat sanayide dökülen dökme demirlere baktığımızda, yapıda bu iki element dışında birçok farklı elementin de bulunduğunu görüyoruz. Bu yazıda, lamel grafitli (gri) dökme demir yapısında bulunan diğer önemli elementleri ve etkilerini ele alacağız.

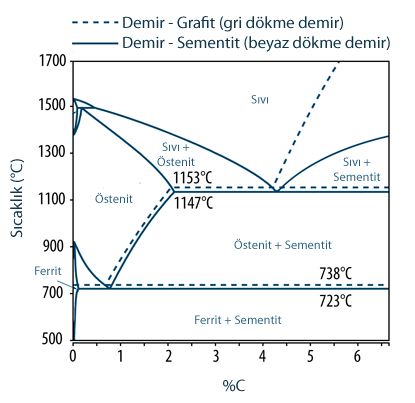

Silisyum (Si): Silisyum, karbondan sonra dökme demirlerin yapısını etkileyen en önemli element. Silisyum, sıvı dökme demirin akışkanlığını arttırdığı gibi, karbon eşdeğeri üzerinde önemli bir etki yarattığı için alaşımın katılaşma sürecini de etkiliyor. Karbon eşdeğeri eşitliği uyarınca (CE = %C + (%Si + %P) / 3) yapıda bulunan her %1’lik silisyumun, ötektik noktayı %0.3 oranında sola kaydırdığını görüyoruz. Diğer bir deyişle, örneğin %4 oranında karbon içeren ve bu nedenle ötektik altı kompozisyona sahip olması gereken bir dökme demirin içerdiği silisyum miktarı yeterince yüksekse, ötektik nokta faz diyagramında sola doğru kayıyor. Dolayısıyla karbon miktarı %4.3’ün altında olmasına rağmen, bu alaşımın ötektik üstü kompozisyondaki bir dökme demir gibi katılaştığını görüyoruz. Bu nedenle, silisyum miktarı arttıkça, yapıdaki östenit miktarının azalacağını, bunun da dökme demirin çekme dayancını olumsuz yönde etkileyebileceğini söyleyebiliriz.

Silisyum (Si): Silisyum, karbondan sonra dökme demirlerin yapısını etkileyen en önemli element. Silisyum, sıvı dökme demirin akışkanlığını arttırdığı gibi, karbon eşdeğeri üzerinde önemli bir etki yarattığı için alaşımın katılaşma sürecini de etkiliyor. Karbon eşdeğeri eşitliği uyarınca (CE = %C + (%Si + %P) / 3) yapıda bulunan her %1’lik silisyumun, ötektik noktayı %0.3 oranında sola kaydırdığını görüyoruz. Diğer bir deyişle, örneğin %4 oranında karbon içeren ve bu nedenle ötektik altı kompozisyona sahip olması gereken bir dökme demirin içerdiği silisyum miktarı yeterince yüksekse, ötektik nokta faz diyagramında sola doğru kayıyor. Dolayısıyla karbon miktarı %4.3’ün altında olmasına rağmen, bu alaşımın ötektik üstü kompozisyondaki bir dökme demir gibi katılaştığını görüyoruz. Bu nedenle, silisyum miktarı arttıkça, yapıdaki östenit miktarının azalacağını, bunun da dökme demirin çekme dayancını olumsuz yönde etkileyebileceğini söyleyebiliriz.

Oldukça kuvvetli bir grafit yapıcı element olması nedeniyle, silisyum miktarı yüksek olan dökme demirlerde fazla bir aşılama yapılmadan bile grafitin rahatlıkla ayrışabildiğini görüyoruz. Karbon ve silisyum miktarlarının düşük olduğu durumlarda ise beyaz dökme demir oluşumu tetiklenebiliyor. Bu tür kompozisyonlarda çil oluşumunun önüne geçebilmek için sıvı dökme demirin mutlaka doğru bir şekilde aşılanması gerekiyor. Silisyumun çok yüksek olması durumunda ise, kuvvetli grafit yapıcı etkisi nedeniyle yapıdaki tüm karbonun grafit halinde çökeldiğini ve grafit yapraklarını çevreleyen matrisin tamamen ferritik bir yapı sergilediğini görüyoruz. Sanayide dökülen alaşımlara baktığımızda, yapıda bulunan ~%2-%3 civarındaki silisyum bu kadar kuvvetli bir etki yaratmak için yeterli olmadığı için, matriste perlitik yapının ortaya çıkabildiğini görüyoruz.

Kükürt (S): Silisyumun aksine kükürt kuvvetli bir karbür yapıcı etkiye sahip. Lamel grafitli dökme demirlerde yaklaşık %0.06 – %0.18 aralığında bulunabilen kükürt, daha yüksek olması durumunda sert ve kırılgan bir yapıya sahip olan beyaz dökme demir oluşumunu tetikleyebiliyor. Aynı zamanda demirle birleşerek FeS bileşiğinin oluşmasına da neden olabiliyor. Düşük erime noktasına sahip olan bu bileşiğin, yüksek sıcaklıkta çalışması gereken parçalarda çatlak oluşmasına yol açabilmesi nedeniyle, dökme demirin yapısında bulunmasını tercih etmiyoruz.

Kükürtün bu zararlı etkilerini dengelemek için, dökme demir alaşımında mutlaka bir miktar mangan bulunması gerekiyor. Yapıda mangan bulunması durumunda, kükürt FeS yerine öncelikli olarak MnS bileşiğini oluşturmayı tercih ettiği için, kükürtün yaratacağı olumsuz etkilerin önüne geçilebiliyor. Bu nedenle, dökme demir kompozisyonunda mutlaka kükürt miktarını dengeleyecek oranda mangan bulunmasına dikkat etmek gerekiyor.

Mangan (Mn): Manganın, tıpkı nikel gibi, oldukça kuvvetli bir östenit yapıcı etkisi var. Genellikle yapıda düşük miktarda bulunan mangan, fazla olması durumunda birincil grafitleşmeyi de bir derece erteleyebiliyor. Yukarıda da bahsettiğimiz gibi manganı, esas olarak yapıda bulunan kükürtün olumsuz etkilerini ortadan kaldırması için ekliyoruz. Kükürt ile bileşik oluşturmayan fazladan mangan, yapıda bulunan herhangi bir karbüre eklenerek, karbür yapısı içinde barınabiliyor. Bu açıdan bakıldığında, bazı kaynaklarda mangandan karbür yapıcı bir element diye bahsedildiğini görebilirsiniz. Literatürde yer alan bazı çalışmalarda da, kükürtü dengeleyecek miktarının üzerinde mangan eklenmesi durumunda yapıdaki karbür miktarında artış gözlendiği görülebilir. Fakat bu durum, manganın karbür yapıcı bir element olduğu şeklinde yorumlanmamalı. Manganın kükürtü dengeleyebilmesi için, yapıda %Mn = 1.7 x %S + %0.3 oranında tutulması, lamel grafitli dökme demirde çil oluşumunu minimize edebilmek açısından büyük önem taşıyor.

Fosfor (P): Fosfor bir yandan sıvının akışkanlığını arttırırken, aynı zamanda ötektik katılaşma aralığını da genişletecek şekilde bir etki ortaya çıkartıyor. Bu nedenle, özellikle ince kesite sahip parçaların dökümünde önem kazanan bir element olarak karşımıza çıkıyor.

Fakat bu fosfor ne kadar yüksekse o kadar iyi anlamına da gelmiyor. Fosfor, demirle birleşerek demir fosfit (Fe3P) bileşiğini oluşturabiliyor. Oluşan bu bileşik de, sementit ve östenitle üçlü bir ötektik oluşturup, stedit (İngilizce: steadite) adını verdiğimiz, kırılgan yapıya sahip bir fazın ortaya çıkmasına yol açabiliyor. Her ne kadar dökme demirlerin mikroyapısında az miktarda da olsa bu yapıyı görüyor olsak da, fazlası tehlike yaratabileceği için, fosfor miktarını yüksek tutmaktan kaçınmak gerekiyor. Çoğu dökme demirde fosfor miktarının yaklaşık %0.10 – %0.90 aralığında olduğunu görüyoruz.

Diğer elementler

Nikel (Ni): Nikel de dökme demirin yapısında bulunan önemli elementlerden bir tanesi. Hem perlit yapısını, hem de grafit yapısını inceltici bir etkiye sahip olan nikel, dökme demirin tokluğunu arttırdığı gibi, farklı kesitler arasındaki sertlik farklarını da ortadan kaldırıyor. Kuvvetli bir östenit yapıcı olan nikel, yüksek oranda eklendiğinde dökme demirin östenitik yapıda katılaşmasını sağlıyor.

Krom (Cr): Kuvvetli bir karbür yapıcı olan krom, az miktarada eklendiğinde bile yapıdaki grafit miktarını azaltıp, çil oluşumunu tetikleyecek bir etki yaratabiliyor.

Bakır (Cu): Sıvı dökme demir içine ocakta ya da potada %0.5 – %2.5 oranında eklenen bakır çili azalttığı gibi, grafit yapısını incelten ve sıvının akışkanlığını arttıran bir etki de ortaya çıkartıyor.

Molibden (Mo): Karbür yapıcı bir etkisi olan molibden, aynı zamanda hem grafit yapısını, hem de perlitik yapıyı inceltici bir etki ortaya çıkartıyor. Dökme demirlere %0.3 – %1 aralığında eklenen molibden, genellikle alaşımın sertliğini arttırmak için bakır, nikel ve krom ile birlikte kullanılıyor.

Vanadyum (V): Karbür yapıcı bir etkisi olan vanadyum, dökme demirin sertliğini ve aşınma direncini arttırmak için %0.15 – %0.5 oranında eklenebiliyor.

Kaynaklar ve ek bilgiler

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)