Küresel grafitli dökme demirde chunky (bodur) grafit problemi

Küresel grafitli (sfero) dökme demir, sağladığı mekanik özellikler nedeniyle döküm sektörünün çeşitli müşterileri tarafından yoğun bir şekilde talep ediliyor. Müşteriler her ne kadar bu malzemenin sağladığı üstün özelliklerden memnun olsalar da, üretiminde karşılaşılan zorluklar nedeniyle aynı memnuniyetin küresel grafitli dökme demir üreticileri için de geçerli olduğunu söylemek pek kolay değil. Bu girişten de anlaşılabileceği üzere, bu hafta yine küresel grafitli dökme demir üretiminde karşılaşılan bir problem üzerinde duracağız: Chunky (bodur) grafit.

Chunky grafit, küresel grafit morfolojisinde meydana gelen bir bozulma nedeniyle ortaya çıkan bodur ve solucanımsı yapıdaki grafit parçalarına verdiğimiz isim. Uygulanan kalıplama ve döküm yönteminden bağımsız olarak ortaya çıkan bu problemle, özellikle kalın kesite sahip ve yavaş soğuyan parçalarda karşılaşıyoruz.

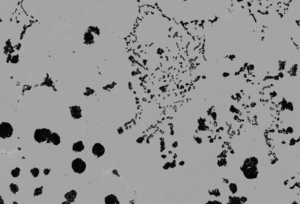

Mikroskop altında çok ince yapıda ve solucanımsı bir şekle sahip olarak kendini gösteren chunky grafit, aslında bir açıdan vermiküler (kompakt) grafiti de andırıyor. Fakat vermiküler grafitten farklı olarak chunky grafit hem daha ince bir yapıda, hem de döküm parçanın her yerinde değil, lokal bazı bölgelerde ortaya çıkıyor. Yani yapının genelinde küresel grafitli dökme demir yapısını görüyor olmamıza rağmen, yer yer, topaklar halinde solucanımsı yapıya sahip bu grafit parçacıklarının ortaya çıktığını gözlemliyoruz. Chunky grafit problemine sahip bir parçayı kestiğimizde, bu problemin olduğu kısımlar parça kesiti üzerinde nispeten koyu renge sahip noktalar halinde göze çarpıyor. Fakat küresel grafitli dökme demirde (ve yine özellikle kalın kesitli parçalarda) karşılaştığımız bir başka sorun olan dross da benzer bir şekilde göründüğü için, mikroyapı analizi yapmadan, sadece parça kesitine bakarak bir değerlendirme yapmak yanıltıcı olabiliyor.

Mikroskop altında çok ince yapıda ve solucanımsı bir şekle sahip olarak kendini gösteren chunky grafit, aslında bir açıdan vermiküler (kompakt) grafiti de andırıyor. Fakat vermiküler grafitten farklı olarak chunky grafit hem daha ince bir yapıda, hem de döküm parçanın her yerinde değil, lokal bazı bölgelerde ortaya çıkıyor. Yani yapının genelinde küresel grafitli dökme demir yapısını görüyor olmamıza rağmen, yer yer, topaklar halinde solucanımsı yapıya sahip bu grafit parçacıklarının ortaya çıktığını gözlemliyoruz. Chunky grafit problemine sahip bir parçayı kestiğimizde, bu problemin olduğu kısımlar parça kesiti üzerinde nispeten koyu renge sahip noktalar halinde göze çarpıyor. Fakat küresel grafitli dökme demirde (ve yine özellikle kalın kesitli parçalarda) karşılaştığımız bir başka sorun olan dross da benzer bir şekilde göründüğü için, mikroyapı analizi yapmadan, sadece parça kesitine bakarak bir değerlendirme yapmak yanıltıcı olabiliyor.

Teknik literatürde bu problem üzerine yayımlanan araştırmalara baktığımızda, seryum (Ce), kalsiyum (Ca), silisyum (Si) ve nikel (Ni) elementlerinin bu problemin ortaya çıkmasını tetiklediğini görüyoruz. Magnezyum ile yapılan küreselleştirme işlemi için kullanılan çoğu ferroalyaj içinde seryum gibi bir miktar nadir toprak elementi olduğunu biliyoruz. Ferroalyajdan gelen seryum, alaşımda az da olsa bulunan kurşun (Pb), titanyum (Ti) ya da bizmut (Bi) gibi elementlerle intermetallik bileşikler oluşturduğu için, çoğu zaman seryumun bu olumsuz etkisiyle karşılaşmadan döküm yapabiliyoruz. Fakat eğer kullanılan şarj malzemeleri yukarıda bahsi geçen kurşun, titanyum ve bizmut gibi elementleri düşük miktarda içeriyorsa, o zaman ferroalyajdan gelen seryumun etkisi ortaya çıkarak, chunky grafit oluşumunu tetikleyebiliyor.

Chunky grafit oluşumunun mekanizması

Küresel ve lamel grafit yapılarının nasıl oluştuğu üzerinde durduğumuz bir başka yazıda, grafit çekirdeklendiğinde çevresinde hemen bir östenit kılıfı oluştuğundan bahsetmiştik. Grafitin küresel değil de solucanımsı bir yapı sergiliyor olması, bu östenit kılıfının sıvı ve grafit arasındaki teması engelleyecek şekilde grafiti tam olarak sarmalamadığını akla getiriyor. Bu çerçevede teknik literatürde yapılan değerlendirmelere bakıldığında, sıvıdaki termal dalgalanmalara bağlı olarak bu östenit kılıfının kısmen zarar gördüğünü iddia eden, ya da grafitin dallanmasını segragasyon kaynaklı yüzey gerilimi değişimlerine bağlayarak açıklayan çeşitli teoriler olduğunu görüyoruz. Bu çeştili teoriler üzerinde henüz bir görüş birliği olmasa da, chunky grafitin sergilediği solucanlı yapı, tıpkı vermiküler graftli dökme demirde olduğu gibi, kısmi de olsa ortak büyüme sürecinin rol oynadığını gösteriyor.

Chunky grafit sorununu nasıl engelleyebilirsiniz?

Chunky grafit özellikle yavaş soğuyan kesitlerde ortaya çıktığı için, doğal olarak akla gelebilecek ilk çözüm yöntemi, soğuma hızını soğutucu çiller kullanarak arttırmak. Chunky grafit içeren bölgelerden yapılan lokal kimyasal analizlerde, bu grafit yapısını çevreleyen matris içinde nispeten yüksek miktarda silisyum bulunduğu, teknik literatürde sunulan çalışmalarda görülebilir. Dolayısıyla yüksek silisyum da chunky grafit oluşumunu tetikleyen bir etki ortaya çıkardığı için, silisyum miktarını maksimum %2 – %2,2 aralığında tutmak ve karbon eşdeğerini de %4,1’in altına çekmek, sorunun giderilmesine yardımcı olabiliyor.

Eğer chunky grafit sorunun kaynağında alaşımda yüksek miktarda seryum olması yatıyorsa, ve şarj malzemelerini ya da kullanılan ferroalyajları değiştirerek seryum seviyesinin azaltılması mümkün olmuyorsa, o zaman fazla seryumdan kurtulmak için az miktarda bizmut (Bi, maksimum %0,003) ya da antimon (Sb, maksimum %0,008) eklemek de bu soruna bir çözüm sağlayabiliyor. Teknik literatürde sunulan araştırmalar içinde, bu amaçla sıvı içine kurşun ya da kalay takviyesi yapıldığında da bu sorunun giderilebildiğini gösteren çalışmalar olduğunu görüyoruz. Fakat mekanik özellikler üzerinde olumsuz bir etki yaratmaması nedeniyle, yukarıda belirtilen seviyede antimon eklenmesi, malzemenin yapısal özelliklerin korunması açısından en tercih edilebilecek opsiyon olarak öne çıkıyor.

Kaynaklar ve ek bilgiler

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)