Kalıp şişmesinin nedenleri ve çözüm yolları

Bu yazıda yine kum kaynaklı bir döküm hatası üzerinde duracağız: Kalıp şişmesi. Bu hatanın kendini nasıl bir şekilde gösterdiğini anlamak için aslında çok ayrıntılı bir tarife gerek yok. Adından da kolaylıkla anlaşılabileceği üzere, kalıp duvarının hareketi sonucunda döküm parçada bir şişme, yani parçanın ölçülerinde bir büyüme meydana geldiğini görüyoruz. Bu hatanın giderilmesine yönelik teknik literatürde sunulan çözüm yollarını incelediğinizde, kumun biraz daha iyi sıkıştırılmasının yeterli olacağı yönünde basit bir öneriyle, konunun biraz geçiştirildiğini siz de fark etmiş olabilirsiniz. Halbuki, basit görünen bu şişme hatasının arkasında birkaç farklı neden yatıyor olabilir. O yüzden bu yazıda şişme hatasına biraz daha yakından bakıp, hem bu hatanın yol açabileceği diğer sorunları, hem de nedenlerini ve çözüm yollarını inceleyeceğiz.

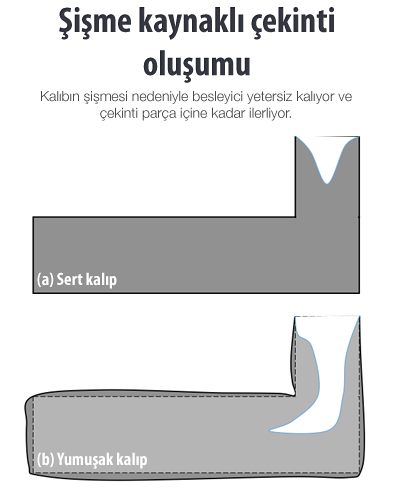

Kalıp şişmesi kaynaklı çekinti

İlk olarak şunu söylemek lazım: Kalıp şişmesi, sadece bir şişme olmayabilir. Diğer bir deyişle dışarıdan baktığımızda sadece parçanın biraz şişmesi şeklinde göze çarpan bir durum, aslında parça içinde farklı bir hatanın daha ortaya çıkmasını tetikliyor olabilir: Çekinti.

İlk olarak şunu söylemek lazım: Kalıp şişmesi, sadece bir şişme olmayabilir. Diğer bir deyişle dışarıdan baktığımızda sadece parçanın biraz şişmesi şeklinde göze çarpan bir durum, aslında parça içinde farklı bir hatanın daha ortaya çıkmasını tetikliyor olabilir: Çekinti.

Besleyici sisteminin tasarımı ve hesapları yapılırken, doğal olarak parçanın geometrik özellikleri, modülü ve hacmi dikkate alınıyor. Kalıp duvarının esnemesi sonucunda eğer parça hesaplanan hacimden daha büyük bir hacme kavuşursa, koyduğumuz besleyiciler ister istemez yetersiz kalıyor. Bu durumda, yapılan hesaplar doğru bile olsa, besleyici içinde kalmasını beklediğimiz çekinti parça içine kadar ilerliyor (yandaki resim). Dolayısıyla kalıp şişmesini sadece bir şişme olarak değerlendirmek yerine, çekinti oluşumunu da tetikleyebilen bir hata türü olarak ele almak daha doğru olacaktır.

Nedenleri

Kalıp şişmesinin ardında yatan nedenleri incelediğimizde, göze ilk olarak kalıbın yumuşaklığı ve yeterli sertliğe sahip olmaması çarpıyor. Bu, elbette önemli bir etken. Fakat işin bir de metal tarafına bakmamız lazım. Çünkü kalıbın yumuşaklığına ek olarak, metal tarafında da basınç yaratan bir etken olmalı ki, sonuçta bu kalıp şişmesi ortaya çıkabilsin. Basınç konusunu ele aldığımız zaman, doğal olarak aklımıza ilk olarak sıvının metalostatik basıncı geliyor: Belli bir hacme sahip sıvı metalin uyguladığı basınç olarak tarif edebileceğimiz metalostatik basınç nedeniyle, sadece sıvının varlığı bile kalıp duvarına belli bir basıncın uygulanmasına yetiyor. Buna ek olarak, dökme demirlerde görülen grafit ayrışması da, genleşme nedeniyle ayrı bir basınç oluşmasına neden oluyor. Basınç yaratan faktörler sadece bunlarla sınırlı da değil: Döküm sırasında ortaya çıkan gazların ve kalıp boşluğundaki havanın çıkışına izin verecek çıkıcılar yeterli miktarda değilse, bu da kalıp duvarındaki basıncı arttıran bir faktör olarak karşımıza çıkıyor. Eğer kalıp duvarı saydığımız bu etkenlerden kaynaklanan basıncı karşılamakta yetersiz kalırsa, parçanın şişmiş bir şekilde katılaştığını görüyoruz.

Alınabilecek önlemler

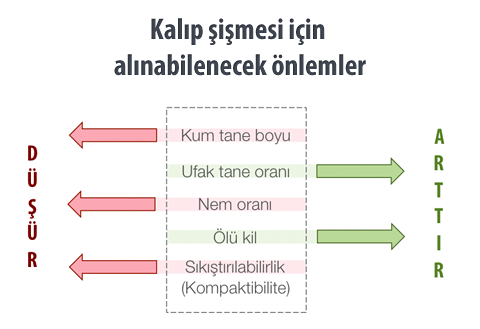

Kalıbın basınca direncini arttırmak için, alınabilecek ilk önlem doğal olarak kalıbı daha çok sıkıştırmak. Sıkıştırma açısından zorluk yaratan bölgelerde model yüzeyinde astar kumu kullanıp, önce bu bölgeleri elle sıkıştırmak da alınabilecek önlemler arasında sayılabilir. Kumdaki nem oranının yüksek olması kalıbı yumuşatacağı için, nem oranını azaltmak bu hatanın giderilmesi için bir çözüm sunacaktır. Bunun dışında kömür tozu miktarını arttırmak ve gaz/hava çıkışı için yeterli düzeyde çıkıcı kullanmaya da dikkat etmek gerekir. Kalıp şişmesini engellemek için kalıp kumu karışımına dair yapılabilecek genel müdahaleler, aşağıdaki grafik üzerinde özetleniyor.

Eğer dökme demir üretiminde bu hatayla karşılaşıyorsanız, grafit ayrışması nedeniyle ortaya çıkan genleşme miktarını azaltmak için karbon eşdeğerini düşürmek de bir çözüm olarak önerilebilir. Fakat bu yönde bir tercih yaptığınız zaman, sfero dökme demirlerde çekinti oluşma eğilimi artacağı için, bu öneriyi sadece karbon eşdeğerinin gereğinden fazla yüksek olduğu durumlarda dikkate almak daha doğru olur. Son olarak şişme oluşmasını engelleyemediğiniz yerlerde destek lamaları kullanarak da çözüm yoluna gidebileceğinizi belirtelim.

Kaynaklar ve ek bilgiler

- Analysis of casting defects, Americal Foundrymen Society (1974).

- Metalurji Teknolojisi, Döküm Hataları (521MMI267), T.C. Milli Eğitim Bakanlığı (2011).

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)