Sferoda sıcaklık ve çekinti ilişkisi

Döküm sürecinde devreye giren ve çekinti oluşumunu etkileyen birçok etken bulunuyor. Dökümhane Akademi içinde farklı yazılarda ve eğitim videolarında bu etkenlerden ayrıntılı olarak bahsedildiğini görmüş olabilirsiniz: Parça tasarımından, modül hesaplarından tutun, grafit parçacıklarının çekirdeklenme hızına kadar birçok farklı etken sfero dökme demirlerde çekinti oluşumu üzerinde etkili olabiliyor. Bu yazıda çekinti oluşumunu tetikleyebilen bu etkenlerden bir diğerini ele alacağız: Sıcaklık.

Tüm dökümcülerin bildiği gibi döküm sürecinde dikkat edilmesi gereken birden fazla kritik sıcaklık değeri var: Ocak çıkış sıcaklığı, tretman sıcaklığı ve döküm sıcaklığı gibi. Biz bu yazıda dikkatimizi döküm sıcaklığına vereceğiz ve çekintisiz döküm için ideal döküm sıcaklığı ne olmalı sorusu üzerinde duracağız. Fakat döküm sıcaklığına geçmeden önce, çekintiyle ilgili olması nedeniyle ocak sıcaklığı hakkında da birkaç noktayı açıklığa kavuşturmamız faydalı olabilir.

Ocak sıcaklığı

Ocak sıcaklığının yüksek olmaması, sadece refrakter ömrünü uzun tutmak açısından önemli değil: Aynı zamanda sıvı metalin “canlı” kalması açısından da büyük önem taşıyor. Eğer ocaktaki metali gereğinden fazla ısıtır ya da yüksek sıcaklıkta uzun süre bekletirsek, sıvıda bulunan ve grafit çekirdeklenmesini kolaylaştıran mikroskobik boyuttaki grafit parçacıkları çözünebiliyorlar. Bunun gerçekleşmesi durumunda, aşılamadan da istediğimiz verimi alamıyoruz. Sonuç: Yapıda bulunmasını istemediğimiz karbürler (çil) ve grafit ayrışması sağlanamadığı için, karbürlerden kaynaklanan çekinti problemi.

Bu tür durumlarda ön koşullandırıcı kullanarak sıvı metali canlı tutabileceğimizi parantez içinde belirtip, döküm sıcaklığına geçelim.

Döküm sıcaklığı

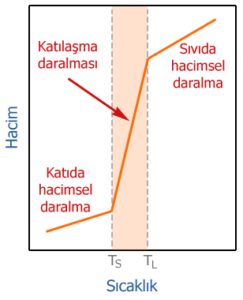

Sıvı alaşım kalıba döküldükten sonra gerçekleşen hacim daralmasını 3 ayrı aşamada ele alabiliyoruz. Yandaki grafik üzerinde de görebileceğiniz gibi ilk olarak sıvıda bir daralma gerçekleşiyor. Ardından katılaşma aşamasında, ve son olarak da katılaşan parçada bir daralma görüyoruz.

Sıvı alaşım kalıba döküldükten sonra gerçekleşen hacim daralmasını 3 ayrı aşamada ele alabiliyoruz. Yandaki grafik üzerinde de görebileceğiniz gibi ilk olarak sıvıda bir daralma gerçekleşiyor. Ardından katılaşma aşamasında, ve son olarak da katılaşan parçada bir daralma görüyoruz.

Parçada meydana gelen toplam hacim daralması, işte bu 3 aşamada meydana gelen daralmaların toplamıyla ifade ediliyor. Bu nedenle eğer katılaşma öncesindeki sıvıdaki hacimsel daralmayı minimize edebilirsek, doğal olarak toplam daralmayı ve dolayısıyla da parçanın besleme ihtiyacını azaltmış oluyoruz. Grafik üzerinde görebileceğiniz gibi bunu elde etmenin yolu da döküm sıcaklığını mümkün olduğunca düşük tutmak. Yani TL (likidüs sıcaklığı) değerine yaklaşmak.

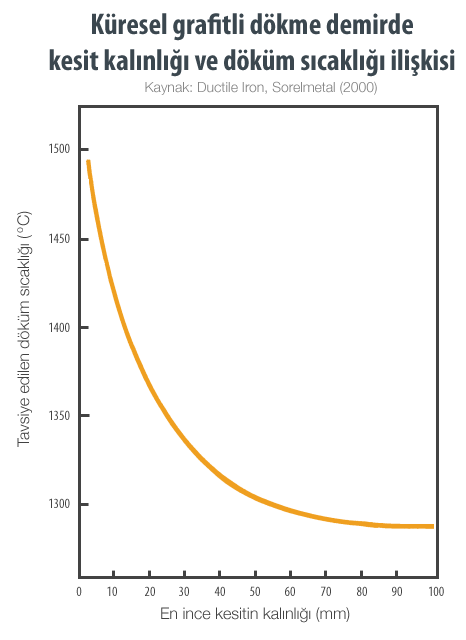

Buraya kadar güzel. Ama tabii bir de “ne kadar düşük?” sorusunu sormamız lazım. Bu soruya bir cevap verebilmek için, parçanın ne kadar ince kesitlere sahip olduğuna dikkat etmemiz gerekiyor. Parçanın kesitleri inceldikçe katılaşma süresi azalacağı için, ince kesitli parçalarda sağlıklı bir dolum elde edebilmek için döküm sıcaklığını arttırmamız gerekiyor.

Bu noktada kesit kalınlığından ziyade kesit modülünün bizim için önemli olduğunu bir önceki yazıda açıklamıştık. Fakat işi basit tutmak ve sadece tavsiye niteliğinde değerler sunmak için bu yazıda döküm sıcaklığını, parçadaki en ince kesitin kalınlığı üzerinden ele alacağız. Parçada bulunan en ince kesitin kalınlığına bağlı olarak tavsiye edilen döküm sıcaklıklarını aşağıdaki grafik üzerinde görebilirsiniz.

Bir döküm hattı üzerinde döküm yapılırken, kaçınılmaz olarak potadaki sıvı metalin soğuduğunu görüyoruz. O nedenle peş peşe yapılan dökümlerde daha yüksek bir döküm sıcaklığıyla başlamak ve son kalıba gelinceye kadar tavsiye edilen minimum döküm sıcaklığının altına düşmeyecek şekilde bir ayarlama yapmak, yerinde bir tavsiye olabilir.

Fakat bu ayarlamayı yaparken, garanti olsun düşüncesiyle döküm sıcaklığını gereğinden fazla arttırmamakta da fayda var. Yukarıda da bahsettiğimiz gibi döküm sıcaklığının yüksek olması, sıvıdaki daralmanın fazla olmasını sağlayacağı için çekintiyi arttırıyor. Aynı zamanda teknik literatüre baktığımız zaman, döküm sıcaklığını arttırdığımızda mikroyapıda gördüğümüz kürelerin büyüdüğünü ve sayılarının da azaldığını gözlemliyoruz [2]. Bu istemediğimiz bir durum, çünkü küre sayısının düşük olması da çekinti eğilimini arttıran etkenlerden bir tanesi. O nedenle döküm sıcaklığının sadece bir alt limiti değil, bir de üst limiti olması gerektiğini aklımızda tutmamızda fayda var.

Kaynaklar ve ek bilgiler

- Ductile Iron. The essentials of gating and risering system design. Sorelmetal: Rio Tinto Iron & Titanium Inc. (2000) Canada.

- On the effect of pouring temperature on spheroidal graphite cast iron solidification. A. Escobar, D. Celentano, M. Cruchaga, B. Schulz. 1. Vol. 5 (2015) 628.

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)