Dubleks paslanmaz çeliklere giriş

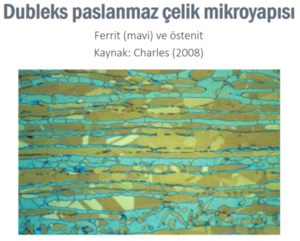

Dökümhane Akademi’de çelik döküm üzerine yayımladığımız yazıların kapsamını biraz daha genişletebilmek adına, bu yazıda dubleks paslanmaz çelikler üzerinde duracağız. Malzemenin adında geçen “dubleks” ifadesinden de anlaşılabileceği üzere, bu çeliklerin yapısı iki fazdan oluşuyor: Ferrit ve östenit. Oda sıcaklığında kararlı ferrit fazına ek olarak, yapının diğer yarısı normalde yüksek sıcaklıkta kararlı olmasını beklediğimiz, fakat çeşitli alaşım elementleriyle oda sıcaklığında da bulunabilen östenit fazından meydana geliyor. Bu karışımın doğal bir sonucu olarak, ortaya çıkan malzemenin bu iki fazın fiziksel özelliklerini kendi yapısında sentezleyebildiğini görüyoruz.

Dökümhane sitesinde henüz paslanmaz çelikler üzerine ayrıntılı bir yazı yayımlamadığımız için, bu noktada oluşabilecek muhtemel kafa karışıklıklarını gidermek için, paslanmaz çeliklerin genel bir tanımını yapmamız da faydalı olabilir. Paslanmaz çelik ifadesi, genel olarak düşük karbon, fakat yüksek krom (en az %11) içeren ve adından da anlaşılabileceği gibi belli bir korozyon dayanımı sergileyebilen çelikleri kapsayan bir tanımlama. Her ne kadar adında paslanmaz ifadesi geçiyor olsa da, aslında bu çeliklerin de paslanabileceği koşulların mümkün olabileceğini ve daha doğru bir ifadenin paslanmaya dirençli çelik olması gerektiğini parantez içinde belirmemiz, konunun daha doğru bir şekilde anlaşılması açısından faydalı olabilir. Paslanma dayanımını arttırmak için krom eklenen bu çeliklere, alaşımın türüne bağlı olarak molibden ve nikel gibi farklı alaşım elementlerinin de eklendiğini görebiliyoruz. Bu malzemelerin sergiledikleri mikroyapısal özellikleri incelediğimizde ise, martensitik, ferritik, östenitik, çökelme sertleşmeli ve dubleks (çift fazlı) olmak üzere, beş farklı yapıdan birini sergileyecek şekilde üretildiklerini görebiliyoruz [1].

Bu kısa hatırlatmanın ardından, şimdi tekrar dubleks paslanmaz çeliklere geri dönelim. Bu çelik türünün tarihine bir göz attığımızda, aslında çok da genç sayılabilecek bir malzeme olmadığını fark ediyoruz: Fikir olarak 1920’li yıllarda ortaya çıkmaya başlayan bu çeliklerin ilk üretim denemeleri 1930’lu yıllara, İsveç’e dayanıyor. Yüksek karbonlu östenitik çeliklerde görülen taneler arası korozyon problemine karşı durabilmesi düşüncesiyle geliştirilen bu malzemelerin, 1930’lu yıllarda Finlandiya’da döküm yoluyla üretildiklerini literatürde görebiliyoruz [2].

Bu kısa hatırlatmanın ardından, şimdi tekrar dubleks paslanmaz çeliklere geri dönelim. Bu çelik türünün tarihine bir göz attığımızda, aslında çok da genç sayılabilecek bir malzeme olmadığını fark ediyoruz: Fikir olarak 1920’li yıllarda ortaya çıkmaya başlayan bu çeliklerin ilk üretim denemeleri 1930’lu yıllara, İsveç’e dayanıyor. Yüksek karbonlu östenitik çeliklerde görülen taneler arası korozyon problemine karşı durabilmesi düşüncesiyle geliştirilen bu malzemelerin, 1930’lu yıllarda Finlandiya’da döküm yoluyla üretildiklerini literatürde görebiliyoruz [2].

Bu açıdan baktığımızda, 1950’lilerin başında ortaya çıkan küresel grafitli (sfero) dökme demirlere kıyasla daha eski bir malzeme olmasına rağmen, sanayide ciddi bir kullanım alanı bulabilmeye başlamasının çok daha geç gerçekleşmesi belki bizi biraz şaşırtıyor olabilir. Bu gecikmenin ardında, malzemenin üretimini mümkün kılacak teknolojilerin o yıllarda yetersiz seviyede olması yatıyor: 1930’lu yıllarda çelik üretim teknolojilerinin, özellikle azot miktarının kontrolünü mümkün kılacak teknolojilerin henüz istenen sonuçlar üretecek düzeyde olmadığı dikkate alındığında, bu malzemenin yaygınlaşmasının neden geciktiğini anlaşılır kılabilir.

Dubleks paslanmaz çeliklerin östenit ve ferrit fazlarının karışımından meydana geldiklerini söyledik. Bu iki fazın karışımı nasıl bir malzeme ortaya çıkarıyor olabilir? Öncelikle farklı bileşenlerin etkileriyle başlayalım: Yapıdaki ferrit fazı, malzemenin mekanik dayanım ve gerilmeli korozyon çatlağına karşı dayanım kazanmasını sağlarken, östenit fazı süneklik ve genel korozyon dayanımı sağlıyor [1]. Dubleks paslanmaz çeliklerin diğer paslanmaz çeliklere kıyasla sahip olduğu önemli avantajlardan bir diğeri de daha yüksek bir dayanıma sahip olmaları. Bu avantaj, özellikle ince kesitlere sahip parçaların üretiminde bu malzemelerin öne çıkmasını sağlıyor: Akma dayanımı 400-550 MPa arasında değişen bu malzemeler, köprü gibi yapısal uygulamalar yanında basınç kazanı ve depolama tankları gibi uygulamalarda da tercih ediliyorlar. Bu alanlara ek olarak dubleks paslanmaz çeliklerin petrokimya, gemicilik ve boru hatlarında da kullanım alanı bulabildiğini görüyoruz [3, 4].

İlk nesil olarak adlandırabileceğimiz dubleks paslanmaz çelikler, yapısal kararlılıklarının düşük olması nedeniyle kaynaklabilirlik açısından kötü bir performans sergiliyorlardı. Kaynak sırasında ısıdan etkilenen bölgede yüksek oranda ferrit oluşması hem bu bölgelerin tokluğunu olumsuz bir şekilde etkiliyordu, hem de ana malzemeye kıyasla daha kötü bir korozyon dayanımı sergilemesine yol açıyordu [1, 5]. Fakat 1968 senesi sonrasında geliştirilen argon oksijen dekarbürizasyon (AOD) yöntemi, paslanmaz çelik teknolojisinde yeni bir sayfanın açılmasını sağladı [2]. Bu teknoloji azotun bir alaşım elementi gibi eklenmesini ve azot seviyesini hassas bir şekilde kontrol edebilmeyi mümkün kıldığı için, ısıdan etkilenen bölgelerdeki tokluk düşüşünün engellenmesini ve bu bölgenin baz metale yakın seviyede bir korozyon direnci sergilemesini sağlayabiliyor.

Tıpkı östenitik paslanmaz çeliklerde olduğu gibi, dubleks paslanmaz çelikler de içerdikleri alaşım elementlerine bağlı olarak değişen seviyede korozyon dayanımı sergileyen gruplara ayrılıyor. Bu grupların nasıl tanımlanacağı üzerine teknik literatürde net bir fikir sağlanamamış olsa da, bu malzemeleri aşağıdaki şekilde beş ana grup çerçevesinde değerlendirebiliyoruz:

- Yalın dubleks: Molibden eklenmeyen dubleks çelikler.

- Molibdenli yalın dubleks: Molibden içeren dubleks çelikler.

- Standart dubleks: Yaklaşık %22 Cr ve %3 Mo içeren bu çelikler, dubleks çelik kullanımının yaklaşık %60’lık bir kısmını oluşturuyor.

- Süper dubleks: Yaklaşık %25 Cr ve %3 Mo içeren ve yüksek korozyon dayanımı sergileyen dubleks çelikler. (Çukurcuk korozyonu dayanımı eşdeğeri (PREN) 40 – 45 arası.)

- Hiper dubleks: Süper dubleks çeliklere kıyasla daha yüksek Cr ve Mo içeren ve daha yüksek korozyon dayanımına sahip çelikler. (Çukurcuk korozyonu direnci eşdeğeri (PREN) 45 üzerinde.)

Paslanmaz çeliklerin lokal çukurcuk korozyonuna karşı direncinin büyük ölçüde içerdikleri alaşım elementleri tarafından belirlendiğini biliyoruz. Bu direnci arttıran alaşım elementleri neler olabilir diye baktığımız zaman, literatürde krom (Cr), molibden (Mo) ve azot (N) elementlerinin geçtiğini görüyoruz. Tungsten (W) her ne kadar yaygın kullanılan bir element olmasa da, molibdenin yarısı kadar da olsa benzer bir etkiyi yaratabiliyor. Paslanmaz çeliklerin klorürlü çözeltilerdeki çukurcuk korozyonuna karşı direncini değerlendirmek için alaşımın kompozisyonu üzerinden bir değerlendirme yapabiliyoruz. Çukurcuk korozyonu direncini PREN (pitting corrosion equivalent number) sayısı ile, aşağıdak eşitliği kullanarak değerlendirebiliyoruz.

PREN = %Cr + 3,3(%Mo + %0,5W) + 16%N

Dubleks paslanmaz çeliklerde bulunan alaşım elementleri

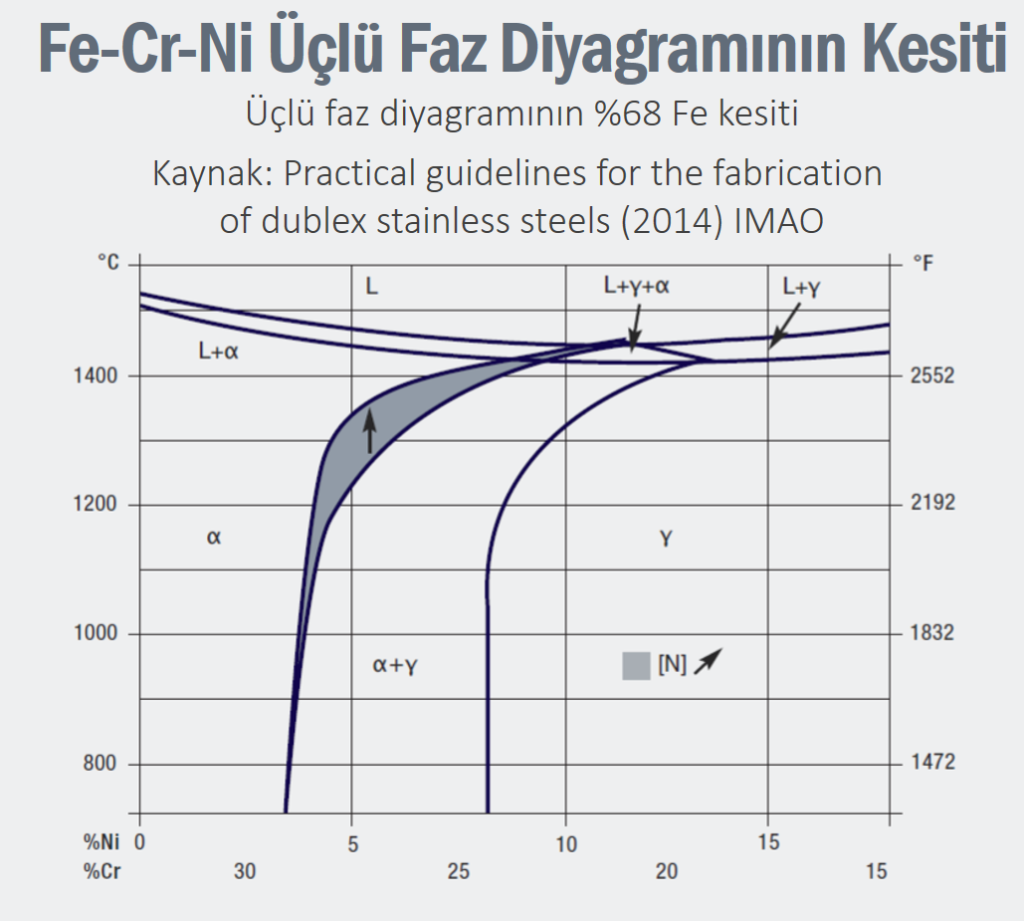

Dubleks paslanmaz çeliklerin kompozisyonunu ayarlarken, Fe-Cr-Ni faz diyagramı yol gösterici bir nitelik taşıyor. Aşağıda, bu üçlü faz diyagramında %68 Fe’den alınan kesiti görüyoruz. Diyagram üzerinde de görülebileceği gibi, dubleks çeliklerin ilk olarak ferrit yapısında katılaştığını ve sonrasında, soğuma sırasında alaşım elementlerine bağlı olarak, kısmi şekilde östenite dönüştüklerini gözlemliyoruz. Yapıda azot bulunması ferritin östenite dönüşüm sıcaklığını yukarı çekerek, malzemenin yapısal kararlılığını olumlu yönde etkiliyor. Bu durumun özellikle dubleks çeliklerin kaynaklanabilirliği ve ısıdan etkilenen bölgede ferritleşmenin önüne geçilmesi açısından önemli olduğunu belirmemizde fayda var.

Yukarıdaki faz diygramında da görülebileceği üzere, kompozisyondaki ufak oynamalar dubleks paslanmaz çeliklerin yapısında görmeyi beklediğimiz ferrit ve östenit oranını ciddi bir şekilde değiştirebiliyor. Elementler teker teker ele alındıklarında ya ferrit yapıcı ya da östenit yapıcı bir etkiye sahip oldukları için, alaşım elementlerinden birinin biraz fazla olması, yapıda ferrit ya da östenit fazının miktarının artmasına yol açabiliyor.

Şimdi teker teker bu temel alaşım elementlerinin etkileri üzerinde duralım.

Krom (Cr)

Krom, bilindiği üzere, paslanmaz çeliklerde olmazsa olmaz bir element. Çeliklere eklenen minimum %11 seviyesindeki krom, çelik yüzeyinde ince bir pasif film oluşmasını sağlayarak, çeliğin atmosferik korozyona karşı direnç kazanmasını sağlayabiliyor. Dubleks çeliklerde ise, eklenmesi gereken minimum Cr seviyesi %20’nin üzerine çıkıyor. Krom miktarı yükseldikçe, paslanmaz çeliklerin sahip olduğu korozyon direncinin arttığını görüyoruz. Kromun ferrit yapıcı bir element olması nedeniyle, yüksek seviyede Cr eklenen dubleks paslanmaz çeliklerde, ferrit-östenit dengesini ayarlayabilmek için artan oranda östenit yapıcı nikel (Ni) eklenmesi gerekiyor. Krom miktarının artması, çeliğin yüksek sıcaklıktaki korozyon dayanımının da iyileşmesine yardımcı oluyor.

Molibden (Mo)

Molibden, paslanmaz çeliklerin çukurcuk korozyonuna karşı dayanımını arttırıyor. Paslanmaz çeliklerin içerdiği krom miktarı %18 üzerine çıktığında molibden, kroma kıyasla korozyon dayanımını 3 kat daha etkili bir şekilde arttırmaya başlıyor. Krom gibi ferrit yapıcı bir element olan molibden bazı zararlı intermetalik fazların oluşumuna sebebiyet verdiği için, paslanmaz çeliklerde genellikle en fazla %7, dubleks paslanmaz çeliklerde ise en fazla yaklaşık %4 – %5 oranında kullanılıyor.

Azot (N)

Azot, östenitik ve dubleks paslanmaz çeliklerin hem çukurcuk, hem de çatlak korozyonuna karşı direncini arttıran bir element. Korozyon dayanımına bu olumlu etkisi yanında, azot aynı zamanda katı çözelti sertleşmesi yaratabilen ve çeliklerin dayanımını da arttıran bir etkiye de sahip. Hem nispeten ucuz, hem de östenit yapıcı bir element olması nedeniyle, östenitk yapmak için kullanılan nikelin bir kısmı yerine azot kullanıldığını görebiliyoruz. Azot içeren dubleks paslanmaz çeliklerin tokluklarının artması, östenit fazının oluşmasına ek olarak bazı zararlı intermetalik fazların miktarındaki düşüş sayesinde elde edilebiliyor. Azot aslında tam olarak bu zararlı intermetalik fazların oluşmasını engelleyen bir etkiye sahip değil. Fakat bu fazların oluşmasını geciktirdiği için, sonuçta ortaya böyle bir etkinin çıktığını söyleyebiliriz. Özellikle yüksek miktarda krom ve molibden içeren östenitik ve dubleks paslanmaz çeliklerde, sigma fazının oluşmasının önüne geçmek için azottan faydalanıldığını görebiliyoruz.

Nikel (Ni)

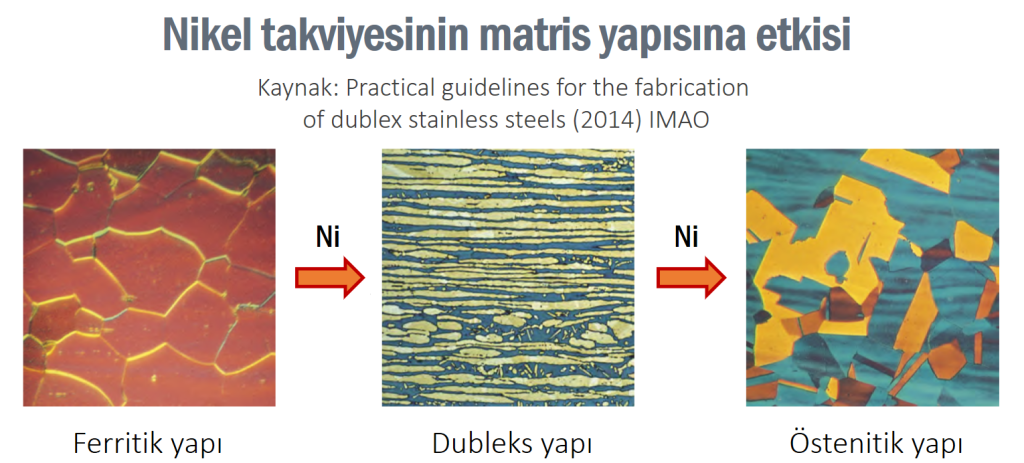

Nikel, östenit yapıcı bir element olması nedeniyle, dubleks çeliklerdeki ferrit-östenit dengesini sağlamak amacıyla kullanılıyor. Ferrit yapıcı krom ve molibdene karşı östenit oluşturmak için alaşıma belli bir miktar nikel ve azot eklenmesi gerekiyor. Ferritik paslanmaz çeliklerde östenit fazının oluşması istenmediği için, bu malzemelerde nikel kullanılmıyor. Fakat dubleks çeliklerde kısmi olarak da olsa östenit oluşmasını istediğimiz için, %1,5 ila %7 arasında nikel eklememiz gerekiyor. Östenitik paslanmaz çeliklerde ise nikel seviyesinin en az %6 civarında olması gerekiyor. Nikel de tıpkı azot gibi östenitik paslanmaz çeliklerde görülen zararlı fazların oluşumunu geciktiren bir etki yaratıyor. Fakat nikelin bu konudaki etkinliğinin azota kıyasla çok daha düşük kaldığını da belirtmemizde fayda var.

Kaynaklar ve ek bilgiler

- Dubleks paslanmaz çeliklerde oluşan yüksek sıcaklık fazlarına genel bir bakış. A. Kısaöz, A. Karaaslan. Metalurj, 162 (2012) 57.

- Practical guidelines for the fabrication of dublex stainless steels. The International Molybdenum Association (IMAO), 3rd Ed. (2014).

- Effect of solution treatment temperature on the precipitation kinetic of σ phase in 2205 dublex stainless steel welds. R. Badji, M. Bouabdallah, B. Bacroix, C. Kahloun, K. Bettahar, N. Kherrouba. Materials Science and Engineering A (2008) 447.

- Structure and properties of the heat-affected zone of dublex stainless steels welded joints. J. Nowacki, A. Lukojc. Journal of Materials Processing Technology, 164-165 (2005) 1074.

- Welds in the duble stainless steel. F. Ciofu, A. Nioata, D. Dobrota. Fascicle of Management and Technological Engineering, 19 (2010).

- Dublex stainless steels, a review after DSS’07 in Grado. J. Charles. Rev. Met. Paris, Vol. 105 (2008) 155.

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)