Dökme demir ve çelik dökümde kalıplama yöntemlerine giriş

Dökümhane’de temel olarak dökümhane mühendisliği üzerine odaklandığımız için, ister istemez yayımlanan yazıların büyük çoğunluğunda sıvı metal kontrolü ve katılaşma sürecine ağırlık veriyoruz. Fakat elbette başarılı dökümler yapabilmenin yolu sadece işin alaşım ve katılaşma boyutundan ibaret değil. İşin bir de kalıplama tarafı var. Bu yazıda, Dökümhane sitesinde nispeten ihmal ettiğimiz bu konuya bir giriş yapmayı ve kalıplama yöntemlerinin genel bir değerlendirmesini yapmayı amaçlıyoruz. Lafı fazla uzatmadan başlayalım.

Kum kalıba döküm

Kum kalıp hazırlamak dediğimiz zaman, işin temelinde, refrakter özelliğe sahip bir malzemeyi belli bir şekle sahip bir boşluk içerek şekilde şekillendirmekten bahsediyoruz. Bu boşluk içine yüksek sıcaklıktaki bir sıvı alaşım döküleceği için, doğal olarak, malzemenin refrakter özellik sergilemesini ve katılaşma süresi boyunca şeklini ve dayanımını muhafaza edebilmesini de istiyoruz. Aslında istediğimiz özellikler sadece bunlarla sınırlı değil: Hazırlanan kalıbın aynı zamanda katılaşma sırasında oluşan gazların çıkabilmesine izin vermesini, ayrıca hem sıvı metalin aşındırıcı etkisine, hem de katılaşma sırasında meydana gelen hacimsel değişikliklere karşı direnç gösterebilmesini bekliyoruz. Üstüne üstlük, tüm bu yüksek dayanım beklentilerine karşılık, döküm sonrasında da kolayca bozulup, döküm parça yüzeyinden rahatlıkla temizlenebilmesini bekliyoruz.

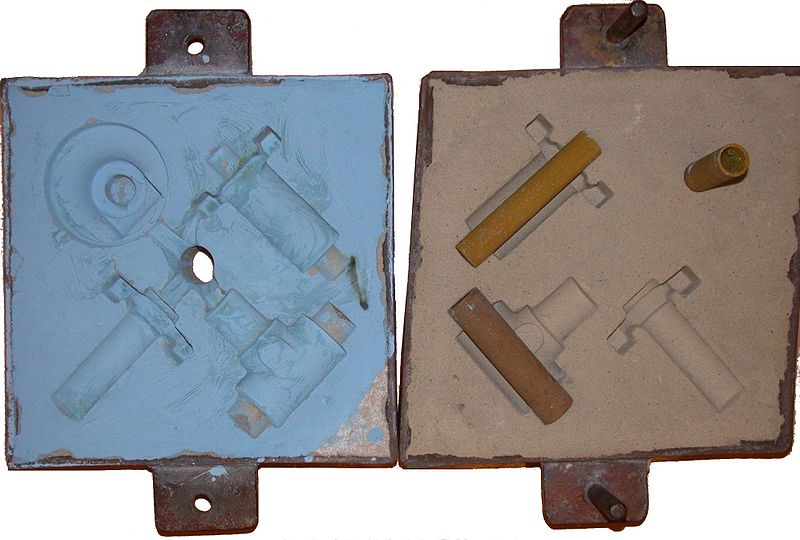

Kum kalıplamada kullanılan alt ve üst derecelerin görüntüsü (Resim: Wikimedia Commons CC BY-SA 2.0)

Kum kalıplamanın sağlayabildiği özellikleri böyle peş peşe sıraladığımız zaman, aslında bu basit ve ucuz yöntemin nelere kadir olduğunu belki biraz şaşırarak tekrar fark ediyoruz, değil mi?

Yaş kum kalıplama

Kum kalıplama yöntemleri genel olarak iki başlık altında ele alınıyor: Yaş ve kuru kum kalıplama. En ucuz kalıplama yöntemi olarak gösterebileceğimiz yaş kum yönteminde genel olarak kum tanelerine ek olarak kil, su ve bazı diğer ilaveleri karıştırarak elde ettiğimiz bir karışımı kullanıyoruz. Kum olarak büyük çoğunlukla silis (SiO2) kumu kullanılıyor olsa da, bu amaçla kromit (FeCr2O4) ya da zirkon (ZrSiO4) kumu gibi farklı kumlar da tercih edilebilir. Buna ek olarak %5 ila %11 arasında bentonit (kil) ve %2 ile %4 oranında su ilavesi yapıyoruz. Bu temel bileşenlere ek olarak, yaş kum kalıplamada bu temel karışıma %3 ila %5 oranında çeşitli katkıların ilave edildiğini ve %1’e kadar kömür tozu eklendiğini de görüyoruz. Az miktarda eklenen kömür tozu, sıvı metalin sıcaklığıyla yanarak kalıbın yüzeyinde bir gaz perdesi oluşturuyor. Oluşan bu gaz perdesi parça yüzeyinin temiz çıkmasını sağladığı gibi, aynı zamanda sıcaklığın etkisiyle kum tanelerinin birbirlerine kaynamalarını da engelliyor. Alüminyum dökümdeki sıcaklığın çok daha düşük olması nedeniyle, böyle bir takviye yapmıyoruz. Tabii, burada verilen değerlerin dışında kullanılan birçok farklı karışım oranının da olduğunu belirtmemiz gerekir. Örneğin istenen yüzey kalitesi ya da gaz geçirgenliği değerlerine bağlı olarak kullanılan kil ve su miktarında değişiklik yapılabileceğini söyleyebiliriz.

Yaş kum yönteminin en önemli avantajları arasında ucuzuğu ve dökümcülere sağladığı esneklik yer alıyor: Çünkü su ve diğer ilaveleri tazeleyerek bu karışımı defalarca kullanabiliyoruz. Fakat bu yöntemin sunduğu bazı dezavantajlar da bulunuyor: Örneğin yüksek bir boyut hassasiyeti ve yüzey kalitesi istenen durumlar için bu yöntemin en ideal kalıplama yöntemi olduğunu söyleyemeyiz. Aynı zamanda kalıbın yüksek bir mukavemete sahip olması ya da daha yüksek erozyon direnci sergilemesi istenen durumlarda da, bu yöntemin yetersiz kalabileceğini söyleyebiliriz.

Kuru kum kalıplama

Yaş kum ile hazırlanan kalıbın mukavemetini arttırmak için fırın içinde 150 – 350°C arası bir sıcaklıkta kurutabiliyoruz. Kuru kum kalıplama adı verilen bu yöntemde, bu kurutma zamanı her ne kadar sürecin uzamasına neden oluyor olsa da, sonuçta sertliği ve mukavemeti daha yüksek bir kalıp malzemesi elde ediyoruz. Bu kurutma işlemi sırasında bağlanmış suyu giderip kilin bağlayıcı özelliklerine zarar vermemek için, sıcaklığın 400°C üzerine çıkmamasına dikkat etmemiz gerekiyor.

Kimyasal bağlayıcılarla kum kalıplama

Kum kullanarak kalıp yapabilmek için kum tanelerini mutlaka bir şekilde birbirlerine bağlayabilmemiz gerekiyor. Örneğin yukarıda ele aldığımız yöntemlerde, bu bağlayıcı görevini kil ve su görüyordu. Bu basit yöntemden farklı olarak, kum tanelerini birbirlerine bağlamak için çeşitli kimyasal bağlayıcılardan da faydalanabiliyoruz. İsterseniz şimdi bir de kısaca bu yöntemlerin üzerinde duralım.

Kabuk kalıba döküm

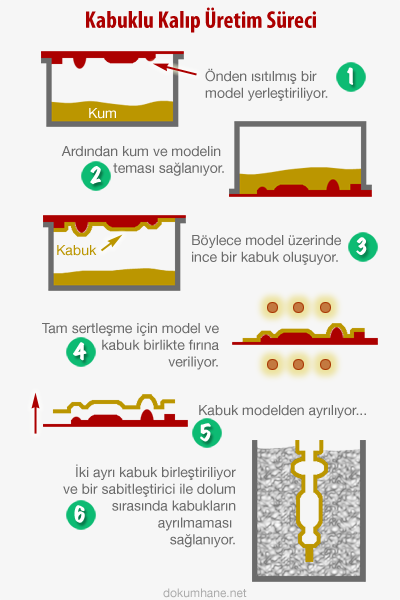

Bu yöntemde kullanılan fenolik reçinelere dair bilmemiz gereken ilk şey, sıcaklıkla sertleşiyor olmaları. İkincisi ise, reçinenin hâlihazırda kum üzerine kaplanmış şekilde gelmesi. Reçine ve kum karışmış durumda olduğu için, bir model etrafına yığılan bu kum tanecikleri belli bir şekilde ısıtıldıkları zaman oldukça sert bir kabuk oluşmasını sağlıyorlar.

%3 ila %6 oranında fenolik reçine ile kaplanmış kumu, yaklaşık 250 – 300°C sıcaklığa ısıtılmış metal modellerin etrafına yığdığımız zaman, modelin sıcaklığı reçinenin kısmi bir şekilde sertleşerek bir miktar dayanım kazanmasını ve bir kabuk oluşmasını sağlıyor. Ardından, kısmi sertleşen bu kabuğu model ile birlikte bir fırın içinde tuttuğumuzda, tam bir sertleşme elde edebiliyoruz. Bu işlem sonrasında kalıp malzemesinin 2,5 – 3,1 MPa arasında bir çekme dayanımı sergilediğini görüyoruz. Bu sürecin aşamalarını aşağıdaki grafik üzerinde inceleyebilirsiniz.

Bu yöntemin en önemli avantajı, otomasyona müsait olması. Yüksek verimle çalışması, işçilik maliyetinin düşük olması ve ortaya çıkardığı yüksek yüzey kalitesi nedeniyle otomasyon için yapılan yatırımın masrafını çıkartabilecek bir yöntem olduğunu söylememiz lazım. Aynı zamanda kompleks şekle sahip parçaların da yüksek bir hacimde üretilebilmesini sağlayan bu yöntemin ilk akla gelen dezavantajı ise maliyeti. Yatırım maliyeti yanında, yolluk sisteminin de modele dahil edilmesi gerekmesi nedeniyle, bu yöntemi kullanan dökümhanelerde model maliyetleri de artıyor. Birkaç gram ağırlığa sahip malzemelerden tutun, yaklaşık 180 kg ağırlığa sahip döküm parçalarda bile bu yöntemi kullanabiliyoruz.

CO2 yöntemi

CO2 yönteminin farklı bir yönü var: Bağlayıcı etkiyi ortaya çıkartacak olan katalizörü, kum karışımına eklemiyoruz. Bağlayıcıyı aktive eden katalizör gaz halinde (CO2) bulunduğu için, karışımı hazırlayıp kalıp şeklini verdikten sonra, kalıp malzemesini gaz ile temas haline getirerek kalıbın sertleşmesini sağlıyoruz. Diğer bir deyişle, karışıma şekil verdikten sonra içinden gaz geçirerek kalıbı sertleştiriyoruz. Bu amaçla kullanılan birçok farklı bağlayıcı ve katalizör kombinasyonu bulunsa da, yaygın kullanımı nedeniyle biz burada sadece sodyum silikat ve CO2 gazı ile üretilen kalıplar üzerinde duracağız.

Tahmin edebileceğiniz üzere sertleşme öncesindeki gaz geçirgenliğinin oldukça önemli olduğu bu yöntemde, kumun tane boyu dağılımı da büyük önem taşıyor. O nedenle genellikle AFS 55 ila 85 tane boyu aralığına sahip silis kumunun kullanıldığını görüyoruz. CO2 yönteminde silis kumuna ek olarak zirkon ya da olivin gibi diğer kumların kullanılması da mümkün olabilir.

Pahalı bir teçhizat gerektirmeyen bu yöntemde, ilk olarak kum ve sodyum silikatın (cam suyu) iyi bir şekilde karıştığından emin olmamız gerekiyor. Sodyum silikat, ağdalığı (vizkozitesi) nispeten yüksek bir sıvı olduğu için, iyi bir karışım elde edildiğinden emin olmak için karıştırma sürecine hassasiyet göstermemiz gerekiyor. Kum ve sodyum silikat homojen bir şekilde karıştırıldıktan ve sandık içinde istenen şekil verildikten sonra, sandık içinden CO2 gazı geçirilerek birkaç dakika içinde taneler arasında kuvvetli bir bağ meydana gelmesi sağlanabiliyor.

Düşük bir maliyete sahip olan CO2 yönteminin nispeten kolay bir yöntem olduğunu da söyleyebiliriz. Dikkate alınması gereken bir dezavantajı ise, hazırlanan kalıp ve maçaların bekleme süresinin oldukça kısa olması: Sertleştirme işlemi sonrasında, hazırlanan kalıpların yaklaşık 24 saat gibi bir süreden sonra bozulmaya başladıklarını görüyoruz.

Diğer yöntemler

Bu yazıdaki amacımız, temel kalıplama yöntemleri hakkında dökümcülüğe giriş seviyesinde bir derleme sunmak. Dökümhane Akademi’de burada ele aldığımız tüm yöntemler hakkında çok daha ayrıntılı yazılara yer vereceğiz. O nedenle bu yazıyı daha fazla uzatmadan, sadece yaygın kullanılan bu yöntemler hakkında giriş seviyesinde bir bilgi sunmakla yetineceğiz.

Tabii, burada ele almadığımız fakat döküm sanayiinde kullanılan farklı kalıplama yöntemleri de bulunuyor. Örnek olarak refraktrer bir çamurla hazırlanan kalıpların kullanıldığı hassas döküm yöntemini, ya da özellikle alüminyum döküm sanayiinde oldukça yaygın bir kullanımı olan basınçlı döküm ve metal kalıba döküm gibi yöntemleri gösterebiliriz.

Kaynaklar ve ek bilgiler

- Guide to casting and molding processes. Casting Source Directory (2006) 9-15

- Döküm Sektörü: Rehber Döküman. Çevre Yönetimi Genel Müdürlüğü (2012).

- Wikipedia: Shell Molding makalesi.

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)