Alüminyum döküm alaşımlarında intermetaliklerin etkileri

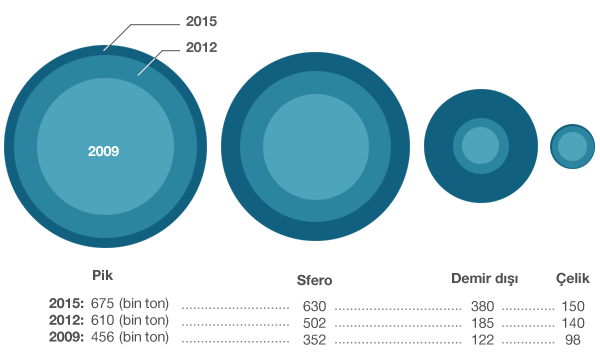

Bu yazıda dikkatimizi yine alüminyum döküm alaşımlarına vereceğiz. Malum, son yıllarda sanayideki üretim hacmine baktığımız zaman, demir dışı dökümün oldukça ciddi bir hızda büyüdüğünü görüyoruz. Demir dışı dökümün üretim hacmindeki bu ciddi artışı, büyük oranda alüminyum yüksek basınçlı döküm sektöründe gerçekleşen büyümeye borçlu olduğumuzu söylememiz gerekiyor. Örneğin aşağıda, Türk Döküm dergisinde yayımlanan verilerden derlenen bir grafik sunuluyor. Bu grafik üzerinde 2012 ve 2015 seneleri arasındaki büyüme oranlarına dikkat ederseniz, demir dışındaki üretim hacmi iki katına çıkmasına rağmen, diğer alanlarda bu tür bir büyüme gerçekleştiğini göremiyoruz.

Alüminyuma yönelik bu ilgi sadece Türkiye’ye özgü değil: Dünya’da da benzer bir eğilim olduğu göze çarpıyor. Örneğin 2006 ve 2020 yılları arasında, dünyadaki alüminyum tüketiminin iki katına çıkması bekleniyor [2]. Otomotiv sektörü özelinde bir değerlendirme yaptığımızda, bu yönelimin kökeninde yakıt tüketimini düşürmek, yani araçları hafifletmek yattığını görüyoruz.

İntermetalik parçacıkların etkileri

Alüminyum döküm alaşımlarının sergilediği mekanik özellikler her ne kadar otomotiv uygulamalarının ihtiyaçlarını karşılayacak düzeyde olsa da, yapıda bulunan çeşitli intermetalik parçacıklar, döküm parçaların hem mekanik, hem tribolojik özelliklerini, hem de korozyon dayanımlarını olumsuz yönde etkileyebiliyor. Tabii her intermetalik parçacık için aynı şeyi söyleyemeyiz: Parçacıkların sahip olduğu sertliğe, biçimsel ve kimyasal özelliklere, ve parçacıkların dağılımlarına göre ortaya çıkarttıkların etkilerin değiştiğini biliyoruz. Bu nedenle hangi parçacıkların, ne oranda yapıda bulunmalarına izin vermemiz gerektiğini iyi bilmemiz, dökülen parçaların özellikleri üzerinde kontrol sağlayabilmemiz açısından büyük önem taşıyor. Örneğin küresel biçime sahip ve homojen dağılıma sahip küçük parçacıklar mekanik özellikler açısından olumlu etkiler yaratabilirken, sivri kenarlara sahip nispeten büyük parçacıklar, özellikle belli konumlarda topaklanarak ortaya çıkmışlarsa, mekanik özellikleri ciddi şekilde olumsuz etkiliyorlar.

Daha önce yayımladığımız bu yazıda, alüminyum alaşımlarında görülen bazı intermetalliklerin yapılarına bir giriş yapmıştık. Bu yazıda ele almadığımız ve döküm alaşımlarında görülen diğer bazı intermetaliklerin biçimsel özellikleri, aşağıdaki tablolarda özetleniyor.

Tablo 1. 2XX.X Alümiyum döküm alaşımlarında görülen çeşitli fazların biçimsel özellikleri [3].

| Yapı | Boyut (μm) | Biçim | |

| Si | 5 – 12 | İğnemsi | |

| Al2Cu | θ | < 50 | Köşeli yumru |

| Al2CuMg | S | 0,5 – 10 | Düzensiz yuvarlak |

| Al7Cu2Fe | ω | 0,7 – 2,7 | İnce iğnemsi |

| Al5Cu2Mg8Si6 | Q | < 20 | Bal peteği |

| Al12(FeMn)3Si | α | < 0,5 | Çok yüzlü |

| Al20Cu2Mn3 | T | < 0,1 | Dağıntı |

Tablo 2. 3XX.X Alümiyum döküm alaşımlarında görülen çeşitli fazların biçimsel özellikleri [3].

| Yapı | Boyut (μm) | Biçim | |

| Si | 5 – 12 | İğnemsi | |

| Al2Cu | θ | < 50 | Köşeli yumru |

| Al2CuMg | S | 0,5 – 10 | Düzensiz yuvarlak |

| Al7Cu2Fe | ω | 0,7 – 2,7 | İnce iğnemsi |

| Al5Cu2Mg8Si6 | Q | < 20 | Bal peteği |

| Al12(FeMn)3Si | α | < 0,5 | Çok yüzlü |

| Al20Cu2Mn3 | T | < 0,1 | Dağıntı |

| Mg2Si | β | ∼10 | Katmanlı, çubuk |

| Al8Mg3FeSi2 | π | < 0,5 | Çin yazısı |

Hangi intermetalik yapıların ne tür biçimsel özellikler sergilediğini bilmek, mekanik özellikleri optimize edebilmemiz açısından büyük önem taşıyor. Örneğin ötektik Si parçacıkları büyük ve iğnemsi bir biçime sahip olmalarına rağmen, alaşımda bakır bulunması bu parçacıkların ince, fiber yapısına sahip olmalarını sağlayarak tribolojik özellikleri olumlu yönde etkiliyor [4]. Alaşımda bir miktar magnezyum da varsa, Al2Cu parçacıklarını incelterek Al2CuMg yapısının ortaya çıkmasını sağlayabiliyor. Resmi anladınız: Eğer bu intermetaliklerin biçimsel özellikleri ve kompozisyonu hakkında bilgi sahibi değilsek, mekanik özellikleri istediğimiz düzeye taşımak için ne tür müdahelelerde bulunmamız gerektiğini anlamamız pek kolay olmuyor.

Genel bir kural olarak, intermetalliklerin boyutları inceldikçe mekanik özellikler üzerinde olumlu etkiler yarattıklarını söyleyebiliriz. Büyük parçacıklar, sergiledikleri biçimsel özellikler nedeniyle malzemenin sadece mekanik özelliklerini değil, tribolojik özelliklerini ve korozyon dirençlerini de olumsuz yönde etkileyebiliyorlar. Bu parçacıkları inceltmenin en bilinen yolu ise soğuma hızını arttırmak: Soğuma hızı arttığı zaman bu parçacıkların hem inceldiklerini, hem de belli konumlarda topaklanma eğilimlerinin azaldığını ve buna bağlı olarak malzemenin güçlendiğini teknik literatürdeki birçok araştırmada görebiliyoruz [5]. Bu parçacıkların belli konumlarda topaklanmak yerine homojen bir dağılım eğilimi göstermeleri sadece mekanik özellikeri değil, korozyon dayanımını da arttıran bir etki ortaya çıkarıyor.

Bu anlatılanlardan anlaşılabileceği üzere, döktüğümüz alaşımların sergilediği birçok özellik yine dönüp dolaşıp alaşımda bulunan çeşitli elementlerin varlığına geliyor. Oluşmasını istediğimiz ya da istemediğimiz çeşitli fazları kontrol etmek için, alaşımın kompozisyonu üzerinde oldukça sıkı bir kontrol sağlamamız gerekebiliyor. Bu konuda daha ayrıntılı bilgi isteyen okurlarımıza, aşağıda sunulan kaynaklara göz atmalarını tavsiye ederiz.

Kaynaklar ve ek bilgiler

- Türk Döküm Dergisi, Sayı 38, Mart 2016. Türkiye Döküm Sanayicileri Derneği (tudoksad.org.tr).

- The global aluminum industry: review and forecast. Anonim (Yazar belirtilmemiş). The Journal of The Minerals, Metals & Materials Society. Vol. 58 (2006) 10.

- Impact of intermetallic precipitates on the tribological and/or corrosion performance of cast aluminium alloys: a short review. D. Culliton, T. Betts, D. Kennedy. International Journal of Cast Metals Research. Vol. 6 (2013) 65.

- Microstructure and mechanical properties of AC AlSi9CuX alloys. L.A. Dobrzanski, R. Maniara, M. Krupinski, J.H. Sokolowski. Journal of Achievements of Materials and Manufacturing Engineering. Vol. 24 (2007) 51.

- Effect of the casting process variables on microporosity and mechanical properties in an investment cast aluminium alloy. Y.M. Li, R.D. Li. Science and Technology of Advanced Materials. 2:1 (2001) 277.

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)