Alüminyum basınçlı dökümde katılaşma sırası

Alüminyum basınçlı döküm sanayisinin son yıllarda oldukça ciddi bir büyüme hızı gösteriyor. Gerçekten de, piyasada alüminyum alaşımlarına yönelik oluşan talebe ek olarak, hem nispeten kolay ve tekrar edilebilen sonuçlar üreten bir proses olması, hem de üretilen parçaların yüksek boyutsal hassasiyeti nedeniyle, yüksek basınçlı alüminyum dökümünün neden böyle ciddi bir büyüme hızı gösterdiğini anlayabiliyoruz. Basınçlı döküme yönelik bu ilgi nedeniyle, biz de Dökümhane sitesinde bu önemli prosese biraz daha geniş bir yer vermek için gayret ediyoruz. İşte bu yazıda da, alüminyum yüksek basınçlı döküm arşivimize katmak istediğimiz yeni bir konuyu ele alacağız: basınçlı dökümde Al-Mg-Si alaşımlarının katılaşma sırası.

Al-Mg-Si alaşımları, ısıl işleme gerek kalmadan hem oldukça yüksek dayanım değerleri, hem de yüksek uzama değerleri sergileyebiliyor. Eğer bazı net değerlerden bahsetmemiz gerekirse, örneğin S. Ji’nin çalışmasında sunduğu verilere göre, bu alaşımların 300 MPa civarında çekme dayanımı ve %15 gibi uzama değerleri sergilediklerini görebiliyoruz [1]. Bu alaşımlara dair bilinen bir problem ise, çekinti eğilimi gösteriyor olmaları [2]. Hem bu tür problemlerin oluşmasının önüne geçmek, hem de malzemenin döküm sonrasında optimum özelliklere sahip olmasını sağlamak adına, gelin katılaşma sırasında kalıp içinde olup bitenlere biraz yakından bakalım.

Katılaşma sırası

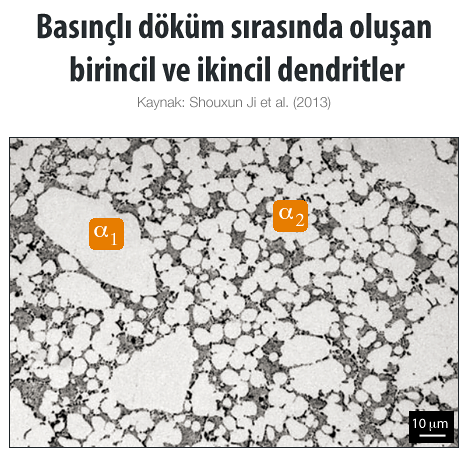

Aslında her ne kadar kalıp içinde olup bitenlere bakacağız desek de, ilk olarak şunu anlamamız önemli: Basınçlı dökümde katılaşma kalıp içinde başlamayabiliyor. Daha öncesinde, nispeten düşük bir sıcaklıkta bulunan dolgu haznesinin içinde de başlayabiliyor. Bunun kanıtlarını, teknik literatürde sunulan çeşitli çalışmalarda görebiliyoruz. Örneğin Ji’nin (2013) çalışmasında sunulan verilere baktığımız zaman, katılaşması tamamlanan döküm parçaların mikroyapılarında, iki farklı boyuta sahip dendritler olduğunu fark ediyoruz. Aşağıdaki mikroyapı fotoğrafı üzerinde birincil büyük dendritler α1 ile, ikincil küçük dendritler ise α2 ile gösteriliyor. Bu büyük birincil dendritler kalıp içerisinde değil, dolum haznesi içinde, bu haznenin nispeten soğuk olması nedeniyle katılaşmaya başlayan denditler. Ardından gelen adımda metal kalıba basıldığı zaman, bu denditler maruz kaldıkları basınç ve konveksiyon nedeniyle kırılıyor ve mikroyapı resimlerinde bilindik dendrit morfolojisinden oldukça uzak bir şekilde kendilerini gösteriyorlar.

Siz de eğer ürettiğiniz malzemelerin yapısında böyle büyük α-Al dendritleri görüyorsanız, bu yapının kalıp içerisinde değil, sıvı metalin ilk konulduğu ve 2-3 saniye içinde beklediği dolum haznesinde oluşmaya başladığını aklınızın bir köşesinde tutabilirsiniz. İkincil denditlere biraz daha yakından baktığımız zaman ise, bildiğimiz ve görmeye alıştığımız dendrit kolu yapısını sergilediklerini görüyoruz. Bu gözlem, bu ikincil dendritlerin gerçekten de kalıp içinde oluştuklarını ve diğer birincil dendritler gibi bir deformasyona uğramadıklarını gösteriyor (aşağıdaki resim).

Bu yazıda Al-Mg-Si alaşımları üzerinden gittiğimiz için, bu alaşım üzerine odaklanan çalışmalardaki mikroyapı resimlerinde doğal olarak denditler arasında kalan bölgede α-Al ile birlikte katmanlı bir ötektik yapısı sergileyen Mg2Si fazının oluştuğunu görüyoruz. Aşağıdaki mikroyapı fotoğrafı üzerinde bu ötektik yapıyı görebilirsiniz. Bahsi geçen Ji’nin (2013) çalışmasında incelenen alaşım Al- %5 Mg -%1,5 Si -%0,6 Mn -%0,2 Ti alaşımı olduğu için, bu yapıda yer yer α-AlFeMnSi gibi intermetalik fazların da oluştuğunu görüyoruz. Daha düşük sıcaklıklarda ortaya çıkmaya başlayan bu yapılar, tıpkı ikincil dendritler ve ötektik yapı gibi kalıbın içinde ortaya çıkmaya başlıyorlar.

Alüminyum alaşımlarında demirin (Fe) oldukça zararlı bir etkiye sahip olduğunu biliyoruz. Demir ve alüminyum sıvı fazda tepkimeye girdikleri zaman, oldukça sert ve kırılgan yapı sergileyen Al3Fe, Al8Fe2Si ve Al5FeSi gibi çeşitli intermetalik fazların oluşmasına yol açıyorlar. Yukarıda bahsi geçen Ji’nin [3] çalışmasında sunulan alaşımın kompozisyonuna dikkat ederseniz, nispeten yüksek bir seviyede mangan (Mn) kullanıldığını (%0,6) görebilirsiniz. Çalışmanın yazarlarına göre bunun arkasında, yukarıda bahsettiğimiz intermetaliklerin bastırılması, yani oluşumlarının engellenmesi yatıyor. Makalede sunulan bilgilere göre manganın varlığı, Al3Fe, Al8Fe2Si ve Al5FeSi gibi çeşitli intermetalik fazların oluşmasını engelleyerek, α-AlFeMnSi oluşumunu teşvik ediyor. Bu kırılgan fazların miktarı bu şekilde azalacağı için, bu katkı sayesinde malzemenin mekanik özelliklerinde bir iyileşme elde edilebiliyor.

Kaynaklar ve ek bilgiler

İçerik hazırlığında kullanılan tüm kaynakların listesi için bu bağlantıyı takip edebilirsiniz.

- Development of a super ductile diecast Al–Mg–Si alloy. S. Ji, D. Watson, Z. Fan, M. White: Mater. Sci. Eng. A. Vol. 556 (2012) 824.

- Aluminium Cast Alloys: Enabling Tools for Improved Performance.D. Apelian. North American Die Casting Association, Wheeling, IL (2009) 1–68.

- Microstructural evolution and solidification behavior of Al-Mg-Si alloy in high-pressure die casting.S. Ji, Y. Wang, D. Watson, Z. Fan. Metallurgical and Materials Transactions A. Vol. 44A (2013) 3185.

Yazan: Dr. Arda Çetin. (Dökümhane Akademi ekibi hakkında ayrıntılı bilgi için bu bağlantıyı takip edebilirsiniz.)